(1)测定方法

《工作场所物理因素测量噪声》GBZ/T189.8-2007

(2)测定布点原则

在生产稳定运行情况下,选择工人日常操作工作地点和有代表性的巡视点布置检测点,记录不同岗位的巡视工作停留时间,计算8h等效连续A声级进行评价。

(3)类比现场接噪岗位接噪情况分析

主要接噪岗位接触噪声写实见表4-5。

表4-5 主要接噪岗位接触噪声写实

岗 位

名 称

作业路线

主要产噪设备

接触人员数量及

接触时间、频次

配 药

岗 位

休息位→加药平台→休息位

动力机泵、搅拌器

11人/班,四班二运转,现场加药6h/班。

浮 选

岗 位

休息室→浮选机操作→磁选机巡视→休息室

磁选机风机、浮选机动力泵

60人/班,四班二运转,巡视操作9h/班。

人工包

装岗位

休息位→包装机→休息位

包装机、动力机泵

50人/班,四班二运转, 接噪14h/班。

干 燥

岗 位

控制室→干燥炉巡视点→控制室

干燥炉风机

25人/班,四班二运转,巡视10min/次,12次/班。

筛 分

岗 位

休息室→巡视点→休息室

动力机泵

8人/班,四班二运转,

巡视10h/班。

高梯磁选岗位

休息室→高梯磁选机→脉动平台→休息室

高梯磁选机、动力机泵

10人/班,四班二运转,巡视高梯磁选机6h/班,脉动平台5h/班。

斜 板

岗 位

休息室→斜板→斜板动力→斜板→休息室

动力机泵

18人/班,四班二运转,巡视6h/班。

原 矿

岗 位

休息室→

动力机泵

20人/班,四班二运转,巡视15min/次,12次/班。

过 滤

岗 位

休息室→过滤机→休息室

动力机泵

8人/班,四班二运转,

巡视10h/班。

搬 运

岗 位

休息位→搬运→休息位

汽车、叉车

20人,1班/日, 接噪14h/班。

噪声检测结果见附件5。接噪岗位8h等效连续A声级计算结果见表4-6。

表4-6 接噪岗位8h等效连续A声级计算表

岗位

名称

测定地点

现场测定结果声级Li dB(A)

主要作业方 式

工作、操作

或停留时间

t(min)

规格化8小时等效连续A声级计算值 Leq(A)dB

配药

岗位

微化车间配药岗位加药平台

84.0

现场操作

360

84.2

休息位

79.9

休 息

360

浮选

岗位

微化车间浮选机平台①

82.7

现场操作

80

87.5

微化车间浮选机平台②

83.7

80

微化车间浮选机平台③

88.2

80

微化车间浮选机平台④

85.1

80

微化车间浮选机平台⑤

81.3

80

微化车间浮选机平台⑥

87.7

80

微化车间高梯度磁选机①

91.2

现场巡视

30

微化车间高梯度磁选机②

92.9

30

微化车间浮选休息室

71.9

休 息

180

人工

包装

岗位

人工包装位①

82.7

现场操作

390

84.5

人工包装位②

81.5

390

休息位

81.2

休 息

60

干燥

岗位

干燥炉巡视位

86.5

现场巡视

120

80.6

干燥炉控制室

64.9

休息控制

600

筛分

岗位

筛分车间巡视位①(一层)

89.1

现场巡视

200

90.6

筛分车间巡视位②(二层)

89.6

200

筛分车间巡视位③(二层)

90.0

200

筛分车间休息室

77.6

休 息

120

高梯

磁选

岗位

高梯度磁选机

88.9

现场巡视

360

92.3

脉动平台

92.5

300

高梯度磁选机休息室

78.8

休 息

60

斜板

岗位

前八隔渣机

85.6

现场巡视

48

86.1

前八二次分级

84.7

48

前八一次分级

86.5

48

前八斜板动力

92.5

36

前八斜板

88.6

60

前八斜板(分级)休息室

71.8

休 息

200

前八斜板休息室

80.3

280

原矿

岗位

原矿

94.6

现场巡视

180

90.5

原矿休息室

75.2

休 息

540

过滤

岗位

过滤机

89.1

现场巡视

600

90.1

过滤休息室

76.3

休 息

120

搬运

岗位

搬运

81.2

现场操作

720

83.5

休息位

80.0

休 息

120

类比现场噪声测定结果分析

经对类比现场各主要生产岗位的现场操作点、巡视点、休息位等处噪声测定及现场调查的结果分析可知:浮选岗位巡视点高梯度磁选机、部分现场操作点浮选机平台噪声超标,工人接噪时间长,8h等效连续A声级超过职业卫生标准;干燥岗位在干燥炉巡视点10s连续等效噪声检测超标,工人每班巡视时间短,8h等效连续A声级符合职业卫生标准;筛分岗位巡视点噪声检测均超标,并且工人主要在现场巡视、操作,8h等效连续A声级超过职业卫生标准;斜板岗位、原矿岗位、过滤岗位部分巡视点噪声超标,生产班制为四班二运转,工人接触高强度噪声时间长,8h等效连续A声级超过职业卫生标准;配药岗位、人工包装岗位、搬运岗位的操作点、休息处噪声检测不超标,8h等效连续A声级符合职业卫生标准。

(1)测定方法

GBZ/T160.33-2004《工作场所空气中硫化物的测定方法》

(2)检测结果

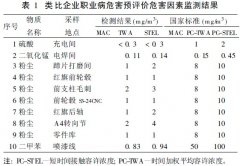

岗 位

名 称

检测点

样品数

接触时间

min

检测结果(最大值)mg/m3

OELs mg/m3

C-STEL

C-TWA

PC-STEL

PC-TWA

前八加药岗位

操作位

3

360

0.44

0.46

2

1

休息位

3

360

0.47

后八加药岗位

操作位

3

360

1.00

0.83

休息位

3

360

0.66

(3)结果分析

对类比现场可能产生泄漏点、工作人员巡视点进行了连续3天的采样检测,结果显示采样点空气中硫酸浓度均不超过国家职业接触限值,但仍应明确可能直接接触硫酸的地方为关键控制点如硫酸存放点、加药操作位等,厂方应加强个人防护、工程防护,以防造成的急性危害。

(1)测定方法

GBZ/T192.1-2007《工作场所空气中粉尘测定第1部分:总粉尘测定标准》

(2)检测结果

岗 位

名 称

检测点

样品数

接触时间

min

空气中粉尘短时间(15min)浓度最大值mg/m3

C-TWA最大值mg/m3

OELs(PC-TWA)mg/m3

人工包装岗位

操作位

3

360

1.53

1.14

总尘:8

在符合PC-TWA的前提下,粉尘的超限倍数是PC-TWA的2倍。

搬运岗位

操作位

3

360

3.07

2.30

(3)结果分析

对类比现场工人可能接触粉尘的点进行了连续3天的采样检测,经现场调查,人工包装岗位为四班二运转、搬运岗位为白班8h工作,两个岗位每班实际工作时间超过12h,达到14h,包装操作位、运输场地均同时作为休息位,本次选择工人在生产包装时进行采样,结果显示采样点空气中粉尘短时间(15min)浓度最大值分别为1.53、2.30mg/m3,C-TWA最大值分别为1.14、2.30mg/m3,均不超过二氧化钛粉尘国家职业接触限制。

(1)测定方法

GBZ/T160.33-2004《工作场所空气中硫化物的测定方法》

(2)检测结果

岗 位

名 称

检测点

样品数

接触时间

min

检测结果(最大值)mg/m3

OELs mg/m3

C-STEL

C-TWA

PC-STEL

PC-TWA

前八加药岗位

操作位

3

360

0.44

0.33

10

5

前八浮选平台

平台

3

540

2.02

2.27

后八加药岗位

操作位

3

360

0.38

0.28

后八浮选平台

平台

3

540

2.12

2.38

(3)结果分析

由于捕收剂黄药在酸性条件下易生成高毒物质CS2,因此选择类比现场整改后可能接触CS2的点进行了连续3天的采样检测,结果显示采样点空气中CS2浓度均不超过国家职业接触限值,但仍应明确可能接触CS2的地方为关键控制点如浮选平台、加药操作位等,厂方应加强个人防护、工程防护,保证厂房通风,以防造成的急慢性危害。

(1)测定方法

GBZ/T160.28-2004《工作场所空气中无机含碳化合物的测定方法》

(2)检测结果

岗 位

名 称

检测点

样品数

接触时间

min

检测结果(最大值)mg/m3

OELs mg/m3

C-STEL

C-TWA

PC-STEL

PC-TWA

干燥岗位

巡视点

4

120

2.5

0.62

30

20

(3)结果分析

本次类比选择了干燥岗位巡视点进行CO采样,由于CO为高毒物质,虽然干燥炉属于露天布置,通风良好,几乎不会引起急性中毒事件的发生,但厂房仍应注意事故防范,建议选择干燥炉巡视点、尾气放空处安装CO报警仪,或者为工人配备便携式报警仪,当CO浓度过高时提醒工人避让。

4.4 类比现场职业健康检查

XX集团钛业有限责任公司根据GBZ188要求定期安排全厂工人到有职业健康体检资质的XX劳研所进行职业健康检查,最近一次职业健康检查结果显示该项目所包含的工人均无职业禁忌症,当体检鉴定为可疑职业病或职业禁忌症的工人,应及时安排其到有职业病诊断资质的医疗卫生机构进行确认诊断,经确诊不适合从事原工种工作的,应及时调离。

5 职业病危害因素识别与分析

5.1 评价单元划分

按照生产工艺流程将拟建项目划分为3个评价单元,即前八、后八细粒选钛系统,粗粒钛精矿回收系统,成品包装及搬运评价单元。

5.2 职业病危害因素识别

(1)前八、后八细粒选钛系统

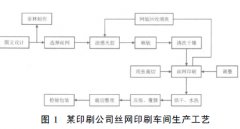

现有细粒选钛流程为强磁-浮选流程,但因其只有一段强磁选,承担着大量抛尾和大幅提高TiO2品位的任务,是难以兼顾的,本次改造将其改变为两段强磁选,其内部结构为:隔渣-脱铁-强磁粗选-强磁扫选-脱铁-强磁精选-强磁精扫选-脱铁-浮硫-浮钛,并对浮钛尾矿进行综合回收。生产岗位工人可能接触的职业病危害因素见表5-1。

表5-1 细粒选钛系统各岗位接触职业病危害因素情况

编号

岗位名称

职业病危害因素

备注

1

配药岗位

噪声、CS2、硫酸及SO3、柴油等

2

浮选岗位

噪声、CS2、硫酸及SO3、柴油等

3

筛分岗位

噪声

4

高梯磁选岗位

噪声

5

斜板岗位

噪声

6

原矿岗位

噪声

7

过滤岗位

噪声

(2)粗粒钛精矿回收系统

改造后的粗粒选钛流程与现有主流程有根本的变化,在工程实施投产后,停用现有的“重-电”流程,新流程内部结构为:隔渣-脱铁-隔渣-脱铁-强磁抛尾-磨矿-分级-强磁精选-强磁扫选-浮硫-浮钛,并对浮钛尾矿进行综合回收。生产岗位工人可能接触的职业病危害因素见表5-2。

表5-2 粗粒钛精矿回收系统各岗位职业病危害因素情况

编号

岗位名称

职业病危害因素

备注

1

配药岗位

噪声、CS2、硫酸及SO3、柴油等

2

浮选岗位

噪声、CS2、硫酸及SO3、柴油等

3

筛分岗位

噪声

4

高梯磁选岗位

噪声

5

斜板岗位

噪声

6

原矿岗位

噪声

7

过滤岗位

噪声

(3)成品包装及搬运评价单元

前八、后八细粒选钛系统,粗粒钛精矿回收系统回收的钛精矿经烘干干燥后包装成袋待售。干燥炉布置在室外,使用煤气燃烧对成品进行干燥。

生产岗位工人可能接触的职业病危害因素见表5-3。

表5-3 成品各岗位职业病危害因素情况

编号

岗位名称

职业病危害因素

备注

1

干燥岗位

噪声、高温、粉尘、CO

2

包装岗位

噪声、粉尘

3

搬运岗位

噪声、粉尘

经工程分析,结合对该项目有关资料和原辅材料、生产工艺流程、操作方式等因素的综合分析,判断该项目建成投产后可能产生的职业病危害因素有噪声、高温、粉尘、硫酸及SO3、柴油、CO、CS2、黄药、2#及98#油,其中噪声、粉尘、硫酸及SO3、CS2为该项目主要的职业病危害因素。

转载请注明出处:职业病网 www.7785.org

精彩导读

精彩导读

热门资讯

热门资讯 关注我们

关注我们