1职业病危害因素调查

1.1生产工艺过程中的职业病危害因素及分布

1.1.1 生产工艺过程

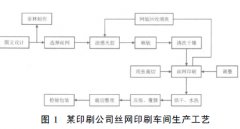

总生产工艺流程见图4.1。生产装置分为:苯乙烯生产装置,苯胺生产装置,储罐装置以及公共工程和辅助设施。

1.1.1.1苯乙烯生产技术和生产装置工艺流程

苯乙烯生产流程见图4.2。

苯乙烯生产装置单元为:乙苯单元采用****开发的分子筛液相循环烃化工艺技术;苯乙烯单元采用***研究院开发的负压绝热脱氢工艺技术。

(1) 苯烃化工艺技术

国外工艺技术概况:Monsanto/Lummus公司于七十年代开发研制成功了ALCL3法制乙苯技术,该法是利用纯乙烯和苯在ALCL3催化剂作用下合成乙苯,我国于1988年引进该工艺技术先后在齐鲁和燕山建成两套6万吨/年苯乙烯装置,该工艺技术的特点是:烷基化与烷基转移反应在同一反应器中进行,反应条件温和、能耗低,在当时代表了世界先进水平。但该工艺的三氯化铝和氯化氢系统存在严重的腐蚀和环境污染问题,近年来随着清洁生产工艺的推广,该工艺技术已逐渐被分子筛工艺技术所替代。

用分子筛工艺技术生产乙苯主要有:气相分子筛催化工艺及液相分子筛催化工艺。液相工艺和气相工艺相比,在催化剂寿命和乙苯产品中二甲苯含量等方面具有明显的优越性,Lummus/UOP烷基化工艺技术是最早实现工业化的液相分子筛技术,经过多年的工业应用及改进,液相分子筛工艺已日趋成熟。我国于1996年以来引进该工艺技术先后在茂名、扬-巴和吉化建成多套10万吨/年以上规模苯乙烯装置。

图4.1:****有限公司总生产工艺流程图

图4.2:***有限公司苯乙烯生产工艺流程图

最近几年,国外液相分子筛催化工艺技术发展很快,目前最先进且已商业化的乙苯生产工艺是Lummus/UOP和ExxonMobil/Washington液相分子筛烃化技术,两家工艺十分相似,且各有自己的优点。据有关资料介绍,Lummus/UOP最具代表性的工艺技术为EBONE工艺技术,烷基化催化剂采用EBZ-500,与90年代初开发的UOC-4120催化剂相比,烷基化反应器中苯/烯比由6下降到3-4,烷基转移反应器中的苯/多乙苯比也由15下降到3-4,使得装置的物耗、能耗得以降低,同时也降低了投资和运行成本。

国内工艺技术概况:***研究院是我国最早研制分子筛催化制乙苯工艺技术的单位,其循环烃化工艺技术2000年9月成功应用于***6万吨/年苯乙烯装置改造。该工艺的特点是:原料在反应器外混合,采用部分反应产物循环以保证乙烯的溶解和控制床层温升,催化剂活性稳定性良好,工艺流程简单,操作方便。在此基础上,石油化工科学研究院又开发了乙烯六段进料加一段循环的乙苯烃化工艺技术,使苯/烯比由原来的5降为3.5,该技术达到了国外同类装置的先进水平。该工艺技术目前正应用于***石化公司20万吨/年苯乙烯装置改造。

(2) 乙苯脱氢工艺技术

国外工艺技术概况:我国于90年代以后,先后引进了多套10万吨/年苯乙烯装置,采用的苯乙烯生产工艺为Lummus/UOP绝热脱氢技术,催化剂为G-84C。目前世界上最先进且已商业化的苯乙烯生产工艺是Lummus/UOP和Washington/Fina绝热脱氢技术。据有关资料介绍,Lummus/UOP采用的催化剂已改为 Styromax-5 plus,水烃比由原来的1.30降为1.19,提高了乙苯转化率和选择性,使得装置的物耗、能耗得以降低,同时也降低了投资和运行成本。

国内工艺技术概况:从六十年代起,国内开始苯乙烯工业化生产,主要是采用等温催化脱氢、绝热脱氢技术。八十年代起,随着我国引进的多套不同规模的苯乙烯生产装置的建成,通过对引进技术的消化吸收,上海石油化工研究院、华东理工大学及上海医药设计院联合开发了乙苯脱氢制苯乙烯技术,主要开发成果有:GS系列乙苯脱氢催化剂、负压绝热脱氢工艺、轴径向脱氢反应器。该国产化工艺技术1999年12月成功应用于大连10万吨/年苯乙烯装置。目前,该工艺技术正用于齐鲁石化公司20万吨/年苯乙烯装置改造(乙苯脱氢为14万吨/年)。

(3) 生产技术的选择

国内液相分子筛循环烷基化工艺中,除苯/多乙苯分子比和催化剂单耗略高于国外EBONE工艺技术指标外,其余各项指标均达到或接近国外技术指标。为了减少技术转让费,节省外汇和装置投资,****有限公司苯乙烯建设项目采用国内***科学研究院开发的苯烃化生产工艺技术。

我国自行研制开发的乙苯脱氢工艺技术与国外技术相比除水烃比和催化剂单耗稍高于国外技术外,其它技术指标均达到或稍优于国外技术,乙苯脱氢制苯乙烯国产化技术在整体上达到了国际先进水平,只是在催化剂的性能方面与国外最新型催化剂相比存在一定的差距,该国产化技术已成功应用于大连10万吨/年苯乙烯装置。为了降低建设投资,****有限公司苯乙烯建设项目采用国内乙苯脱氢工艺技术和催化剂。

(3) 生产工艺装置由乙苯生产单元、苯乙烯生产单元、控制系统、凝液回收系统、废水收集等辅助设施组成,下面就各部分流程叙述如下:

a. 乙苯生产

烷基化反应和烷基转移反应: 乙苯是由苯和乙烯在分子筛催化剂作用下进行反应而生成的。

同时反应过程中有少量的副反应发生,生成多乙苯、丁基苯等。其中多乙苯可在烷基转移化反应中转化为乙苯。烷基转移反应的主要化学方程式为:

烷基化反应为一个放热反应,催化剂AEB-2是一种高活性和高选择性催化剂,将近90%的乙苯是在烃化反应器中得到的。

反应器的苯进料由新鲜苯及循环苯组成,来自罐区的新鲜苯与来自苯塔的循环苯混合后,经烷基化原料苯泵送至烷基化进料预热器加热,通过调节加热蒸汽的流量,保证反应器入口物料温度。苯在反应中是过量的,苯和乙烯的摩尔比为3.5:1,未反应的苯在乙苯精馏单元进行回收循环利用。烷基化反应为放热反应,每段催化剂床层的温升为23℃左右,为使烃化反应器中始终保持液相,多余的热量需要经反应物在反应器中间换热器冷却而被带走,同时副产生低压蒸汽。

原料乙烯来自乙烯罐区,与烷基化液循环泵送来的循环物料及已预热的进料苯在管道混合器中混合,然后进入第一烷基化反应器,自下而上通过催化剂床层并发生反应。反应产物一部分作为反应的循环物料返回第一反应器入口,另一部分依次经过烷基化原料苯换热器和第一反应器出料冷却器冷却并副产0.32MPaG的蒸汽后,进入第二烷基化反应器。第二反应器反应产物经过第二反应器出料冷却器冷却并副产0.32MPaG的蒸汽,送入第三烷基化反应器。第三烷基化反应器出料与烷基转移反应进料换热后进入乙苯精馏单元苯塔。

苯塔侧线抽出苯经泵加压后,与经多乙苯塔塔顶泵加压后的多乙苯以一定比例混合、预热后,从烷基转移反应器底部进入烷基转移反应器进行烷基转移反应。反应产物直接进入乙苯精馏单元苯塔。

b. 乙苯精馏

来自烷基化/烷基转移反应器的反应产物在苯塔、乙苯塔、多乙苯塔中分别分离出苯、乙苯、多乙苯及残油。在抽出苯塔中分离出苯及轻非芳烃。

苯塔塔顶气相经冷凝器部分冷凝并副产0.32MPaG低压蒸汽,塔顶冷凝液与来自罐区的新鲜苯混合后,一部分作为回流,另一部分作为烷基化反应原料苯。塔顶不凝气进入抽出苯塔精馏,以脱除循环苯中的轻组分。苯塔上部侧线抽出苯作为烷基转移反应的原料,经泵送至烷基转移反应器,塔底产物进入乙苯塔。

苯塔塔顶不凝气进入抽出苯塔,塔顶气相经冷凝后,少量液体送出,其余用作回流;尾气排入真空泵密封罐。塔底物料经泵送至苯塔塔顶罐。

苯塔塔底物料进入乙苯塔中进行分离,塔顶得到乙苯产品,塔釜得到多乙苯及残油混合物。塔顶气相经冷凝器全凝并副产0.32MPaG低压蒸汽,塔顶冷凝液一部分作为回流,其余作为中间产品乙苯送至脱氢工段的乙苯蒸发器;或经冷却后送至中间罐区乙苯罐。

乙苯塔底物料作为多乙苯塔的进料,塔顶气相经冷凝器冷凝并副产0.32MPaG低压蒸汽,塔顶冷凝液一部分作为回流,其余作为烷基转移反应的原料,经泵送至烷基转移反应器。塔底残油冷却后送至中间罐区残油/焦油罐。

c. 乙苯脱氢

乙苯脱氢是在蒸汽存在的条件下,乙苯经催化剂脱氢生成苯乙烯。该反应为吸热反应,所需热量由蒸汽过热炉来的过热蒸汽提供。

乙苯的催化脱氢反应是在二段绝热固定床、轴径向流、串联操作的二台反应器中完成的。来自乙苯精馏工段的新鲜乙苯和来自苯乙烯精馏工段的循环乙苯一起进入乙苯蒸发器中用低压蒸汽进行蒸发。蒸发后的乙苯/蒸汽进料经乙苯/蒸汽过热器与第二脱氢反应器出料进行换热,升温至500℃后进入第一脱氢反应器。主蒸汽经蒸汽过热炉A室过热至840℃后进入第二脱氢反应器顶部的脱氢液/蒸汽热交换器中,将来自第一反应器的反应产物加热到反应温度。从脱氢液/蒸汽热交换器出来降温至590℃的过热蒸汽进入蒸汽过热炉B室再次升温至840℃,然后在第一脱氢反应器入口与500℃的乙苯蒸汽进料混合,轴径向流过第一段催化剂床层,再经脱氢液/蒸汽热交换器加热后进入第二段催化剂床层。从第二脱氢反应器出来的最终反应产物经废热换热器组冷却并副产0.32MPaG低压蒸汽和0.04MPaG低低压蒸汽,再经工艺凝液脱过热器、主冷凝器、后冷却器冷凝、冷却,不凝气进入尾气压缩机升压后,进入吸收塔用残油洗涤,塔顶尾气送蒸汽过热炉作为燃料烧掉。塔底吸收的烃类送至解吸塔用蒸汽汽提回收烃类,回收烃类返回脱过热器、主冷凝器。

主冷凝器、后冷却器中的凝液进入油水分离器,在此分出油相和水相,分出的油相(脱氢液)用泵送至苯乙烯精馏工段进行分离或送至罐区脱氢液罐。分出的水相经进一步分离、过滤后,进入汽提塔,塔顶气体冷凝后返回油水分离器,塔底凝液经泵送至蒸汽凝液罐回收。

d. 苯乙烯精馏

苯乙烯精馏工段使用了四台精馏塔和一台闪蒸罐,从脱氢液中分离出产品苯乙烯、循环乙苯、循环苯、副产品甲苯及苯乙烯焦油。

来自油水分离器的脱氢液进入粗苯乙烯塔,该塔为真空操作,塔顶气体经冷凝器部分冷凝后,一部分回流,其余作为进料去乙苯回收塔;不凝气经粗塔盐冷器进一步冷却后,凝液去粗塔回流罐,尾气经粗塔盐冷器冷至7℃,凝液去真空泵密封罐,尾气经真空泵排至真空泵密封罐,在此分出油水,尾气去蒸汽过热炉作燃料。

粗苯乙烯塔塔底物料进入精苯乙烯塔,该塔为真空操作,塔顶气体经冷凝器部分冷凝后,一部分回流,一部分作为苯乙烯产品经精塔盐冷器冷至13℃后,送至罐区苯乙烯罐贮存。塔顶不凝气引至真空泵以控制塔压。塔底物料用泵送至闪蒸罐,以回收其中少量苯乙烯,蒸发出的苯乙烯返回精塔底部,蒸发后的苯乙烯焦油送入残油罐。

为防止苯乙烯聚合,在粗苯乙烯塔及精苯乙烯塔的适当位置加入NSI无硫阻聚剂及TBC阻聚剂。

粗苯乙烯塔塔顶部分物料经泵送至乙苯回收塔,塔顶冷凝液部分回流,其余作为进料进入苯/甲苯塔;塔底分离出的乙苯作为循环乙苯进入乙苯脱氢工段乙苯蒸发器。

苯/甲苯塔塔顶气相冷凝后,部分回流,其余部分作为循环苯送至罐区新鲜苯罐;塔底甲苯冷却后作为副产品送至罐区甲苯罐。

e. 凝液回收系统

来自烷基化及乙苯精馏单元的高压蒸汽凝液进入高压蒸汽闪蒸罐中进行汽液闪蒸,闪蒸出的低压蒸汽去低压蒸汽管网供各单元使用。凝液与各单元送来的低压蒸汽凝液一起进入蒸汽凝液罐,在此分出的低低压蒸汽去乙苯脱氢,供汽提塔使用。少部分凝液用蒸汽脱过热器注水泵送入脱过热器,使过热蒸汽增湿降温;其余用蒸汽凝液泵将一部分送乙苯精馏及乙苯脱氢的废锅作锅炉给水,大部分降温后送出界区。

f. 废水收集系统

废水主要来自工艺设备冲洗水、NSI配制区的废水、汽提塔事故状况时排出的废水,全部进入生产废水池(V-901)。用污水泵(P-901)送入废水/进料换热器(E-902)升温至97℃,从废水汽提塔(T-901)上部进入,经中压蒸汽汽提除去其中的油类。塔顶蒸出的有机物经汽提塔塔顶冷凝器(E-901)冷却至40℃,进入有机物/水分离罐(V-902),经油水分离后油相流入有机物储罐(V-903),用污油输送泵送出界区外。汽提塔底的蒸汽凝液用泵(P-903)送至废水/进料换热器冷至40℃,送入界区内的污水处理场进行生化处理,处理合格后排放。

g. 控制系统

由于苯乙烯装置生产过程连续性强、产品纯度要求高、流程长、规模大,大部分物料具有易燃、易爆、有毒特性,生产过程控制复杂。因此苯乙烯装置的操作监视、控制和管理由分散控制系统DCS来完成。另外再设置一套紧急停车系统(ESD系统)用于装置的安全联锁保护、紧急停车。

苯乙烯装置生产过程主要以自动控制、监视、操作为主;循环水场主要是程序顺序控制、监视;罐区和其它辅助设施如公用工程,主要是过程监视。

h. 火炬系统

本项目设有火炬系统,高浓度含烃废气直接进入火炬系统或作为炉子燃料烧掉。

1.1.1.2苯胺生产技术和生产装置工艺流程

硝基苯生产工艺流程见图4.3,苯胺生产工艺流程见图4.4。

项目硝化及硝基苯加氢还原采用国内成熟的苯胺装置生产工艺技术,其中流化床工艺将采用清华大学Φ4.00米(5万吨/年苯胺能力)的流化床技术;废酸精制采用英国QVF公司的工艺技术,配套大部分国内设备;污氢治理采用变压吸附工艺。

苯胺主生产装置包括:苯硝化、硝基苯精制、硝基苯加氢还原、苯胺精制等工段、三废处理设施、控制系统。

a. 苯硝化

苯与硝酸反应得到硝基苯,经分离、水洗、分离、脱酚、分离得到粗硝基苯。

b. 硝基苯精制

在硝基苯初馏塔脱掉轻组份,在精馏塔脱掉重组份得到99.5%的精硝基苯。采用精馏塔处理硝基苯废水。

c. 硝基苯加氢还原

新氢经氢气球罐出来后,减压至58.8kPa,与氢压机升压后的循环氢在氢气缓冲罐混合,然后进入第一,第二氢气换热器,在此与来自流化床反应后的气体进行两次换热,进入硝基苯汽化器和混合气体加热器,同时硝基苯在汽化器被热氢气流所气化,混合气体继续升温后送入流化床内,硝基苯在此进行气相催化加氢反应。加氢反应所产生的热量被汽包送入流化床内换热管的软水所带出。水受热气化后产生0.8-1.0MPa的蒸汽进入蒸汽管网。流化床反应后的气体进入第一、第二氢气换热器,第一、二苯胺冷凝器,苯胺与水被冷凝为液体,在触媒沉降槽中除去液体中的触媒颗粒,并经冷却器冷却至30℃后,流入苯胺水分层器静止分层。含苯胺3.6%的苯胺水从分层器上部流入苯胺水贮槽,从分层器下部排出的含水5%的粗苯胺流入粗苯胺贮槽内。

d. 苯胺精制

粗苯胺在苯胺脱水塔脱掉水份后在苯胺精馏塔脱掉重组份得到产

图4.3:****限公司硝基苯生产工艺流程图

图4.4:***限公司苯胺生产工艺流程图

品苯胺。从回收塔釜排出的含苯胺100ppm以下的废水,经过与含苯胺水热交换后,送硝化工段作硝化洗涤水。

e. 三废处理设施工艺流程

经硝化分离器分离出的废酸储存于废酸储罐,通过泵直接送往废酸精制工序。

废酸经预热,进入浓缩蒸发器中,用1.6Mpa蒸汽加热至170℃,在真空下蒸发浓缩。合格的产品酸离开蒸发器与冷的产品酸混合后进入换热器预冷,再经冷却器冷却至40℃以下进入成品酸罐。一部分返回蒸发器出口与产品混合,另一部分送至硝化工段。

在浓缩过程中蒸发出来的酸性水蒸气,进入冷凝喷淋器,与喷淋液直接接触而冷凝。然后流至接受器,再送至冷却器降温。冷凝液冷却后循环喷淋,多余的冷凝液送至硝化工段当洗涤水套用。

f. 控制系统

苯胺装置对自动控制水平要求较高,本项目拟采用DCS集散控制系统。

g. 氢压站

苯乙烯生产产生氢气氢压站处理,储存于氢气球罐备用。

1.1.1.3罐区(包括原料产品罐区和中间罐区)

作为苯乙烯装置原料和产品的储存,装置界区内设有中间罐区,作为装置生产过程中的中间产品、产品、副产品以及不合格产品的储存。原料产品罐区设置产品苯乙烯罐4台,原料苯罐4台,乙烯采用低温储存,单独设置乙烯罐区,中间罐区设有中间产品罐、副产品以及不合格产品罐共计10台,其中苯乙烯中间产品罐2台,中间产品乙苯罐2台、多乙苯罐1台、脱氢液罐1台,不合格苯乙烯产品罐1台,不合格乙苯罐1台,副产品甲苯罐1台、焦油/残油罐1台,以满足装置连续运转的要求。苯乙烯装置原料苯由原料产品罐区供给,乙烯由乙烯低温储运系统供给。

作为苯乙烯装置原料和产品的储存,设有原料产品罐区、辅助原料(催化剂)罐区、氢气球罐、成品罐区。原料苯储罐2台(利士德化工有限公司苯乙烯项目原料罐区)、硝酸储罐6台、硫酸储罐1台、液碱储罐1台、氢气球罐1台和苯胺成品罐4台。各种原辅材料及中间产品通过管道与生产设备相通。

1.1.1.4公用工程与其他辅助设施

公用工程与其他辅助设施分为循环水场、冷冻站、空压站、氮压站、氢压站组成。

空压站:新建一套空压站,设计规模为1800Nm3/h,仪表空气、装置空气生产原则流程示意图如下:

循环水场:本工程建有15000m3/h循环水场,由冷却塔、循环水泵、加药、旁滤及控制等内容组成。循环水流程如下图所示。

氮压站:为了满足园区各装置用气工况和用气量,本工程设有氮压站,根据各装置用气工况和用气量,氮压站规模为2800Nm3/h,配置4套700Nm3/h的制氮机组,正常生产时,一套机组运行,装置开车、停车或再生时根据用气情况可开2套机组和全部机组。制氮系统流程 如下图所示。

冷冻站:根据园区各装置用冷量负荷和用水量,本工程冷冻站设计规模为9000KW,冷冻盐水为25%的乙二醇水溶液,冷冻水出口温度为

冷冻站:根据园区各装置用冷量负荷和用水量,本工程冷冻站设计规模为9000KW,冷冻盐水为25%的乙二醇水溶液,冷冻水出口温度为

冷冻水系统由3台离心式冷冻机组、1台冷冻盐水贮罐和6台冷冻盐水输送泵组成。用冷冻盐水泵将冷冻盐水贮罐中

用电和蒸汽来源于双良集团热电厂;装置所需生活水、生产水和燃料气由****镇供给,由地上或地下管网送入装置界区内。

按照生产工艺、工艺装置的相对独立性进行评价单元的划分。利士德化工有限公司苯乙烯、苯胺项目与职业病危害评价有关的作业场所划分为乙苯单元、苯乙烯单元、苯硝化单元、硝基苯还原单元、硝基苯、苯胺精制单元、储罐单元以及气体空分装置及其他相关辅助设施7个单元。

根据生产工艺分析,分析该企业提供的产品(包括中间产品)及原、辅材料成分,结合化学物的毒理学特征以及对人体的危害程度,参照GBZ2-2002《工作场所有害因素职业接触限值》和《职业病危害因素分类目录》公布的毒物目录和种类,本项目在试运行生产过程中存在的主要职业病危害因素有乙烯、苯、甲苯、苯乙烯、硝基苯、乙二醇、苯胺、乙苯、硝酸、氢氧化钠、流酸、噪声等。

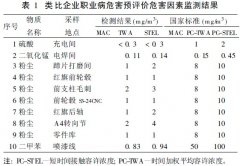

苯胺、苯乙烯生产装置职业病危害因素的分布见表4.1和4.2。

表4.1:苯胺生产装置职业病危害因素的分布

评价单元

职业病危害因素的产生环节

主要职业病危害因素

苯胺生产装置

硝苯化单元

废酸冷却器

硝酸、硫酸、噪声

混合器

苯、硝酸、硫酸、噪声

第一硝化锅

苯、硝基苯、硝酸、硫酸、噪声

第二硝化锅

苯、硝基苯、硝酸、硫酸、噪声

第三硝化锅

苯、硝基苯、硝酸、硫酸、噪声

酸性硝基苯分离器

苯、硝基苯、硝酸、硫酸、噪声

废酸浓缩装置

硝酸、硫酸、噪声

水洗中和装置

硝基苯、苯、氢氧化钠、噪声

脱轻塔

硝基苯、苯、氢氧化钠、噪声

硝基精制还原单元

硝基苯汽化器

硝基苯、苯胺、噪声

混合气体加热器

硝基苯、苯胺、噪声

第一苯胺冷凝器

硝基苯、苯胺、噪声

第二苯胺冷凝器

硝基苯、苯胺、噪声

苯胺水分层器

硝基苯、苯胺、噪声

粗苯胺贮槽

硝基苯、苯胺、噪声

苯 胺精 制

苯胺脱水塔

苯胺、噪声

苯胺精馏塔

苯胺、噪声

回收塔釜

苯胺、噪声

储罐单元

苯储罐

苯、噪声

硝酸储罐

硝酸、噪声

硫酸储罐

硫酸、噪声

液碱储罐

氢氧化钠、噪声

苯胺成品储罐

苯胺、噪声

1.2生产环境及劳动过程中的职业病危害因素

生产环境及劳动过程中的职业病危害因素为高温季节(夏季)储罐作业区的太阳辐射,中央控制室和其他空调用房的微小气候以及作用场所的通风和照度。

表4.2:苯乙烯生产装置职业病危害因素的分布

评价单元

职业病危害因素的产生环节

主要职业病危害因素

苯乙烯生产装置

乙苯单元

烷基化进料预热器

苯、噪声

第一烷化反应器

苯、乙烯、噪声

第二烷化反应器

苯、乙烯、噪声

第三烷化反应器

苯、乙烯、噪声

苯塔

苯、乙烯、乙苯、多乙苯、噪声

乙苯塔

乙苯、多乙苯、噪声

多乙苯塔

多乙苯、噪声

冷凝器

苯、噪声

转移反应器

苯、多乙苯、噪声

苯乙烯单元

乙苯蒸发器

苯、乙苯、噪声

乙苯蒸气过热器

苯、乙苯、噪声

第一脱氢反应器

苯、乙苯、噪声

第一脱氢反应器

苯、乙苯、噪声

脱氢液/蒸汽热交换器

苯、乙苯、噪声

废热换热器

苯、乙苯、噪声

主冷凝器

苯、乙苯、噪声

后冷却器油水分离器

苯、乙苯、噪声

油水分离器

苯、乙苯、噪声

粗苯乙烯塔

苯乙烯、苯、甲苯、乙苯、噪声

精苯乙烯塔

苯乙烯、噪声

乙苯回收塔

苯、甲苯、乙苯、噪声

苯甲苯分离塔

苯、甲苯、噪声

冷凝系统

苯乙烯、苯、甲苯、乙苯、噪声

储罐单元

苯储罐

苯、噪声

乙烯低温储罐

乙烯、噪声

苯乙烯储罐

苯乙烯、噪声

乙苯储罐

乙苯、噪声

甲苯储罐

甲苯、噪声

脱氢液储罐

苯乙烯、苯、甲苯、乙苯、噪声

焦油/残油储罐

苯乙烯、苯、甲苯、乙苯、噪声

空分装置及辅助设施

空分装置

氮、氢、空压机

噪声

公用动力

电气工段

电

机修工段

焊尘、紫外线、氮氧化物

公用工程

噪声、污水

泵、阀、动力设备

噪声

冷却、循环水生产

冷却塔、加药设备

次氯酸钠、噪声

冷冻站

乙二醇、噪声

汽车装卸区

苯乙烯、苯、甲苯、乙苯、苯胺、噪声、高温

中控

微小气候、电离辐射

1.3 劳动定员及人员接触职业病危害因素情况

本项目共计劳动定员339人(暂定),具体岗位及接触职业病危害因素情况见表4.3。

表4.3-1: 岗位设置、定员及接触主要职业病危害因素

序号

部门

岗位(暂定)

人数

接触主要职业病危害因素

1

管理层

管理人员

8

基本不接触

2

财务部

财务人员

5

基本不接触

3

总经理办公室

办公人员

21

基本不接触

4

安全保卫科

保安人员

25

基本不接触

5

品质部

行政

1

基本不接触

分析检验工程师

1

苯乙烯、苯胺

中控人员

24

电离辐射

6

生产计划部

行政

5

基本不接触

调度人员

8

基本不接触

7

安全环保部

安全、卫生管理人员

3

基本不接触

8

苯乙烯装置

乙苯单元

12

苯

乙苯脱氢单元

14

苯

苯乙烯精馏

15

苯

中间仓储区

8

苯

9

苯胺装置

行政人员

2

基本不接触

苯胺工段长

1

苯胺

硝化工段长

1

硝基苯

值班长

4

苯、硝基苯、苯胺

硝化内操

4

苯

消化外操

8

苯

精制内操

4

硝基苯

精制外操

8

硝基苯

还原内操

4

苯胺

还原外操

8

苯胺

10

储运车间

行政人员

3

基本不接触

产品原料罐区段长

1

苯

低温乙烯段长

1

乙烯

调度

2

基本不接触

值班长

4

苯、苯胺、甲苯

操作DCS

4

电离辐射

码头运行工

12

苯、乙烯、硝酸、硫酸

产品原料罐区运行工

8

苯

低温乙烯运行工

8

乙烯

栈台操作工

3

苯、苯胺、甲苯

装车操作工

3

苯、苯胺、甲苯

叉车工、灌桶工

4

苯、苯胺、甲苯

司磅工

2

苯、苯胺、甲苯

开票

2

基本不接触

11

水汽车间

工艺工程师

1

噪声

总值班长

1

噪声

值班长

4

噪声

水处理

12

噪声

制氮、压缩空气

4

噪声

制冷

4

噪声

地下管网、厂区外线

8

噪声

表4.3-2: 岗位设置、定员及接触主要职业病危害因素

序号

部门

岗位(暂定)

人数

接触主要职业病危害因素

12

机动部

行政

3

基本不接触

苯乙烯设备工程师

1

苯、苯乙烯

苯胺设备工程师

1

苯、苯胺

油品

1

苯、苯胺、苯乙烯

13

维修车间

行政

2

基本不接触

电气工长

1

电、噪声

变电站值班员

8

电、噪声

维修工长

1

焊尘、噪声

化工维修

5

焊尘、噪声

管工

2

焊尘、噪声

电气焊

2

焊尘、噪声

起重工

1

噪声

维修电工

2

电、噪声

14

仪表车间

行政

1

基本不接触

仪表工长

1

噪声

仪表值班员

6

噪声

仪表工

6

噪声

15

清洁人员

清洁工

10

基本不接触

2 职业病危害因素检测

为了落实《职业病防治法》和《建设项目职业病危害评价规范》的要求,依据《工作场所空气中有害物质检测的采样规范》等国家相关监测规范,结合《工作场所有害因素职业接触限值》等卫生标准和***工有限公司各生产单元的巡视线路和巡视点分布,***中心于2006年11月对***化工有限公司主要职业病危害因素(包括苯、甲苯、乙苯、苯乙烯、硝基苯、苯乙烯、硫酸、氢氧化钠、乙二醇及噪声)进行监测。

3 职业病危害因素检测结果与评价

3.1噪声

各生产设备产生的噪声基本为连续稳态性质,根据其特性,在正常生产情况下,2006年11月于各噪声测试点作业工人人耳高度测试A声级,每个点测试1次,苯乙烯、苯胺及共用工程、辅助装置共测试172个点(表4.4)。不合格噪声作业点噪声强度及噪声作业分级以加粗字体标出。

表4.4:***有限公司苯乙烯、苯胺项目工作场所噪声及分级测试结果

测定地点

接触时间(h)

声压级dB(A)

接触限值dB(A)

作业分级

乙 苯 生 产、精 馏 单 元

巡检线第一站南

2

86.4

91

0级

巡检线第一站中

2

88.4

91

巡检线第一站北

2

89.7

91

巡检线第二站东

2

78.6

91

巡检线第二站中

2

79.4

91

巡检线第二站西

2

81.0

91

巡检线第三站东

2

81.3

91

巡检线第三站中

2

80.6

91

巡检线第三站西

2

80.5

91

巡检线第四站东

2

80.6

91

巡检线第四站中

2

80.5

91

巡检线第四站西

2

79.7

91

巡检线第五站南

2

87.4

91

巡检线第五站中

2

89.9

91

巡检线第五站北

2

93.5

91

Ⅰ级

巡检线第六站南

2

82.9

91

0级

巡检线第六站北

2

82.4

91

巡检线第七站东

2

80.8

91

巡检线第七站西

2

80.5

91

巡检线第八站东

2

75.4

91

巡检线第八站西

2

75.8

91

巡检线第九站东

2

88.3

91

巡检线第九站西

2

88.5

91

巡检线第十站东

2

80.9

91

巡检线第十站西

2

87.8

91

巡检线第十一站东

2

80.2

91

巡检线第十一站西

2

80.3

91

苯乙烯还原单元

巡检线第一站东

2

81.2

91

巡检线第一站西

2

80.2

91

巡检线第二站南

2

82.8

91

巡检线第二站北

2

82.5

91

巡检线第三站南

2

77.9

91

巡检线第三站中

2

79.7

91

巡检线第三站北

2

80.7

91

巡检线第四站东

2

89.7

91

巡检线第四站中

2

89.9

91

巡检线第四站西

2

89.8

91

巡检线第五站东

2

88.3

91

巡检线第五站中

2

93.6

91

Ⅰ级

巡检线第五站西

2

89.4

91

0级

巡检线第六站南

2

89.0

91

巡检线第六站北

2

89.0

91

巡检线第七站南

2

89.5

91

巡检线第七站中

2

89.5

91

巡检线第七站北

2

88.6

91

巡检线第八站南

2

81.7

91

测定地点

接触时间(h)

声压级dB(A)

接触限值dB(A)

作业分级

苯乙烯还原单元

巡检线第八站北

2

81.4

91

0级

巡检线第九站南

2

83.8

91

巡检线第九站北

2

84.5

91

巡检线第十站南

2

76.5

91

巡检线第十站北

2

76.5

91

巡检线第十一站南

2

88.7

91

巡检线第十一站北

2

88.3

91

苯 乙 烯 精 制 单 元

巡检线第一站东

2

83.0

91

巡检线第一站西

2

82.5

91

巡检线第二站东

2

83.5

91

巡检线第二站西

2

83.5

91

巡检线第三站东

2

82.8

91

巡检线第三站西

2

81.9

91

巡检线第四站南

2

81.8

91

巡检线第四站北

2

82.0

91

巡检线第五站南

2

80.8

91

巡检线第五站北

2

81.1

91

巡检线第六站东

2

85.4

91

巡检线第六站西

2

84.2

91

巡检线第七站东

2

84.5

91

巡检线第七站西

2

83.0

91

巡检线第八站南

2

86.9

91

巡检线第八站北

2

89.7

91

巡检线第九站东

2

77.7

91

巡检线第九站西

2

77.8

91

巡检线第十站南

2

87.8

91

巡检线第十站中

2

88.2

91

巡检线第十站北

2

88.7

91

巡检线第十一站南

2

86.2

91

巡检线第十一站北

2

86.1

91

循 环 水 巡 检 线

巡检线第一站东

2

79.7

91

巡检线第一站中

2

83.1

91

巡检线第一站西

2

83.0

91

巡检线第二站东

2

89.7

91

巡检线第二站中

2

88.7

91

巡检线第二站西

2

83.0

91

巡检线第三站东

2

73.3

91

巡检线第三站中

2

77.1

91

巡检线第三站西

2

79.0

91

巡检线第四站东

2

86.5

91

巡检线第四站西

2

86.7

91

巡检线第五站东

2

70.2

91

巡检线第五站中

2

69.9

91

巡检线第五站西

2

69.5

91

供汽巡检

巡检线第一站东

2

92.5

91

Ⅰ级

巡检线第一站西

2

92.5

91

巡检线第二站南

2

92.5

91

巡检线第二站北

2

92.2

91

测定地点

接触时间(h)

声压级dB(A)

接触限值dB(A)

作业分级

供汽巡检线

巡检线第三站南

2

91.9

91

Ⅰ级

巡检线第三站北

2

92.3

91

巡检线第四站南

2

93.3

91

巡检线第四站北

2

94.1

91

巡检线第五站南

2

95.3

91

巡检线第五站北

2

100.8

91

Ⅱ级

冷 冻 巡 检 线

巡检线第一站东

2

85.5

91

0级

巡检线第一站中

2

84.1

91

巡检线第一站西

2

83.2

91

巡检线第二站南

2

88.1

91

巡检线第二站北

2

95.9

91

Ⅰ级

巡检线第三站

2

100.3

91

Ⅱ级

巡检线第四站南

2

89.9

91

0级

巡检线第四站北

2

89.8

91

巡检线第五站东

2

92.5

91

Ⅰ级

巡检线第五站西

2

92.1

91

污 水 巡 检 线

巡检线第一站

2

71.9

91

0级

巡检线第二站

2

70.7

91

巡检线第三站

2

73.3

91

巡检线第四站

2

71.2

91

巡检线第五站

2

73.1

91

巡检线第六站

2

70.5

91

巡检线第七站

2

78.2

91

巡检线第八站

2

71.2

91

巡检线第九站

2

70.5

91

巡检线第十站

2

70.8

91

巡检线第十一站

2

76.7

91

巡检线第十二站

2

87.7

91

巡线巡检线

巡检线第一站

2

80.5

91

巡检线第二站

2

83.3

91

巡检线第三站

2

82.6

91

巡检线第四站

2

74.6

91

巡检线第五站

2

56.8

91

硝 化 单 元

巡检线第一站

2

78.4

91

巡检线第二、三站南

2

76.3

91

巡检线第二、三站北

2

77.6

91

巡检线第四、五站南

2

77.2

91

巡检线第四、五站北

2

78.1

91

巡检线第六、七站南

2

76.8

91

巡检线第六、七站北

2

76.5

91

巡检线第八站南

2

76.9

91

巡检线第八站北

2

77.7

91

巡检线第九站南

2

78.2

91

巡检线第九站北

2

79.2

91

巡检线第十站南

2

77.2

91

巡检线第十站北

2

76.8

91

巡检线第十一站南

2

78.2

91

巡检线第十一站北

2

78.1

91

测定地点

接触时间(h)

声压级dB(A)

接触限值dB(A)

作业分级

硝基苯、苯胺精制单元

巡检线第一站

2

80.0

91

0级

巡检线第二站

2

74.9

91

巡检线第三站

2

74.2

91

巡检线第四站

2

73.5

91

巡检线第五站

2

72.1

91

巡检线第六站

2

72.1

91

巡检线第七站

2

84.8

91

巡检线第八站

2

94.7

91

Ⅰ级

巡检线第九站

2

83.0

91

0级

巡检线第十站

2

81.5

91

巡检线第十一站

2

75.4

91

硝基本加氢还原单元

巡检线第一站

2

76.7

91

巡检线第二站

2

83.0

91

巡检线第三站

2

75.1

91

巡检线第四站

2

74.1

91

巡检线第五站

2

74.8

91

巡检线第六站

2

86.5

91

巡检线第七站

2

92.4

91

Ⅰ级

巡检线第八站

2

82.8

91

0级

巡检线第九站

2

86.1

91

巡检线第十站

2

88.3

91

中控室

苯乙烯中控室东

8

55.4

75

苯乙烯中控室中

8

55.6

75

苯乙烯中控室西

8

55.3

75

苯胺中控室东

8

55.7

75

苯胺中控室中

8

55.5

75

苯胺中控室西

8

55.3

75

水汽

水汽总站东

8

61.5

75

水汽总站中

8

61.3

75

水汽总站西

8

61.2

75

转载请注明出处:职业病网 www.7785.org

精彩导读

精彩导读

热门资讯

热门资讯 关注我们

关注我们