· 6 主要职业病危害因素识别与评价

6.1各工段主要职业病危害因素及其产生环节的识别

按照工艺特征对主要生产工段进行职业病危害因素分析:

6.1.1催化剂生产

本项目生产的催化剂在半封闭条件下进行生产操作,过程由DCS控制,分为投料、反应、洗净、脱水、过滤、兑稀、包装等工序。

(1)投料、反应

过氧化氢叔丁醇(TBHP)、氢氧化钠(NaOH)和氢氧化钾(KOH)由外管自于罐区送至中间槽或反应釜;卤代脂肪酸(或烷基氯甲酸酯)、有机过氧化氢(或双氧水)、溶剂(异化链烷属烃)等原料,从车间附属的泵站经计量后由桶装泵送至中间槽或直接加入反应釜。反应釜的夹套和盘管中通入冷媒降温,启动搅拌,当原料温度降至设定值时,滴下其他原料开始进行反应。根据时间和残存氯离子含量来判断反应是否结束。

反应结束后停止搅拌,将反应废液分离送至污水处理站进行生化处理,反应生成物通过重力自流至洗净槽。

主要职业病危害因素有:

过氧化氢叔丁醇或其他卤代脂肪酸(或烷基氯甲酸酯)(详见表7--催化剂生产原材料)、有机过氧化氢(或双氧水)、强碱(NaOH、KOH)、过氧化新癸酸叔丁酯等有机过氧化物(详见表1--催化剂产品的品种及规模)、噪声和低温。

职业病危害因素的产生环节主要在于:

①生产过程中物料输送管线、设备、自动进料口、阀门、法兰密闭不严或损坏造成跑冒滴漏,导致少量有害物逸散;

②辅料车间附属的泵站经计量后由桶装泵送至中间槽或直接加入反应釜的过程中,桶装泵进料管插入口处易有有害物逸散;

③在半封闭条件下生产,导致有害物逸散;

④生产过程中各种输送泵、搅拌器等设备的运转将产生噪声;

⑤由“5.7 主要生产设备”中可以发现,低温冷冻机的性能指标为-20℃~-15℃,可引起设备、管线,特别是阀门、法兰、仪表等零部件裸露部位的外表温度过低,造成低温。

(2)洗净、脱水、过滤

在洗净槽中加入洗净液(8%碱液和水)搅拌。洗净槽夹套中通入冷冻水,使洗净温度保持恒定。清洗完毕后停止搅拌,使废液和产品分离,并排出废液。产品通过重力流至脱水槽。由人工从人孔加入一定量的脱水剂(硫酸钠、硫酸镁)搅拌,并在夹套中通入冷冻水,使温度降至设定值。搅拌一定时间后取样分析,判断产品是否合格。物料通过重力流至过滤器,并通过真空负压边过滤边流至成品槽。滤渣在回收槽经水溶解后,回收混入其中的部分产品,水溶液作为废液排出。

主要职业病危害因素有:

碱液(NaOH、KOH)、硫酸钠、硫酸镁、过氧化新癸酸叔丁酯

等有机过氧化物( RCOOR、ROCOOR’、ROCOOCOR)(详见表1--催化剂产品的品种及规模)、NaCl或KCl、噪声和低温。

职业病危害因素的产生环节主要在于:

①生产过程中物料输送管线、自动进料口、设备、出料口、阀门、法兰密闭不严或损坏造成跑冒滴漏,导致少量有害物逸散;

②在半封闭条件下生产,导致有害物逸散;

③取样分析时导致少量有害物逸散;

④在脱水剂从人孔加入的过程中,导致有害物逸散;

⑤生产过程中各种输送泵、真空泵、搅拌器等设备的运转将产生噪声;

⑥由于夹套中冷冻水为-20℃~-15℃,因此可引起设备、管线,特别是阀门、法兰、仪表等零部件裸露部位的外表温度过低,造成低温。

(3)兑稀、包装

成品槽的夹套中通入冷媒搅拌,并根据要求加入溶剂兑稀产品浓度后,装入塑料桶中入冷冻仓库。出货时将塑料桶放入冷冻卡车。

主要职业病危害因素有:

有机过氧化物(RCOOR、ROCOOR’、 ROCOOCOR)(详见表1--催化剂产品的品种及规模)、溶剂(异化链烷属烃)、噪声和低温。

职业病危害因素的产生环节主要在于:

①生产过程中物料输送管线、设备、出料口、阀门、法兰密闭不严或损坏造成跑冒滴漏,导致少量有害物逸散;

②在兑稀环节,少量溶剂通过人孔由人工用塑料桶加入,易导致溶剂、有机过氧化物及其他反应物等有害物逸散;

③包装过程导致有机过氧化物及其他反应物等有害物逸散;

④在各种物料泵送、搅拌等生产过程中设备的运转将产生噪声;

⑤产品包装过程采用氮气保护,有氮气泄漏的可能。

(4)设备与管道清洗

一批物料生产结束后,在下一批物料生产之前,需要使用甲醇对设备、管道进行人工清洗。

主要职业病危害因素为:甲醇。

职业病危害因素的产生环节在于:每一道清洗过程。

6.1.2助剂生产

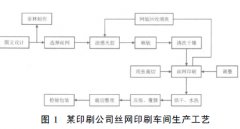

本项目在高温和真空(部分工段)条件下进行生产操作。过程由DCS控制,分为投料、反应、中和、洗净、脱水、过滤、调整等工序。

⑴反应工序(投料、反应)

脂肪酸(2-乙基己酸、三甲基己酸)由外管自罐区送至车间,经计量后加入反应釜。固态多元醇的原料袋由起重葫芦直接吊至反应釜,从人孔加入釜中。然后将桶装的催化剂(亚锡酸烷基化物、亚锡酸盐、钛酸4异丙酯、钛酸4丁酯、烷基苯磺酸盐、甲磺酸、对甲苯磺酸)加入。反应釜的盘管中通入蒸汽加热升温。搅拌反应生成的水和脂肪酸蒸汽经冷凝器冷凝,其中脂肪酸返回反应釜。通过附设的专用取样器取样分析判断反应是否完成。

反应完成后将物料用泵或通过重力流至精制釜。反应生成的废水用泵送至污水处理站进行生化处理。

主要职业病危害因素有:

脂肪酸(2-乙基己酸、三甲基己酸)和多元醇(季戊四醇)、催化剂(亚锡酸烷基化物、亚锡酸盐、钛酸4异丙酯、钛酸4丁酯、烷基苯磺酸盐、甲磺酸、对甲苯磺酸)、脂肪酸酯(新戊基多元醇酯)

噪声和高温。

职业病危害因素的产生环节主要在于:

①生产过程中物料输送管线、自动加料口、设备、阀门、法兰密闭不严或损坏造成跑冒滴漏,导致少量有害物逸散;

②在半封闭条件下生产,导致害物逸散;

③固态多元醇的原料袋由起重葫芦直接吊至反应釜,从人孔加入釜中,然后将桶装的催化剂加入,这一生产过程为人工开放性操作,在起重葫芦装载原料袋、垂直运输与拆袋、加料过程中,造成多元醇与催化剂粉尘逸散;

④取样分析时导致少量有害物逸散;

⑤在各种物料泵送、真空脱水、搅拌等生产过程中设备的运转将产生噪声;

⑥反应釜的盘管中通入蒸汽加热升温过程中产热,可引起设备外表和周围环境温度升高,造成高温。

⑵精制工序(中和、洗净、脱水、吸附、过滤)

由人工将固态苛性钾颗粒投入溶解槽边搅拌边溶解。溶液通过配

管流到精制釜,对反应生成物进行中和,反应的废水经分离后排出。然后向精制釜中加入温水,通过搅拌对产品进行清洗,清洗的废水排至污水处理站。清洗完的产品经真空脱水后,将吸附剂(氧化镁、硅酸铝)由人工从人孔慢慢加入精制釜。启动搅拌,经过一定时间后开始过滤。滤液经泵送至罐区储存,其间进行取样分析。

主要职业病危害因素有:

苛性钾、脂肪酸酯(新戊基多元醇酯)、吸附剂(氧化镁、硅酸铝)、噪声和高温。

职业病危害因素的产生环节主要在于:

①生产过程中物料输送管线、自动加料口、设备、阀门、法兰密闭不严或损坏造成跑冒滴漏,导致少量有害物逸散;

②在半封闭条件下生产,导致有害物逸散;

③在用水溶解固态苛性钾过程中,易造成苛性钾粉尘和苛性钾

溶液的逸散;

④吸附剂由人工加入精制釜过程中,易造成有害物逸散;

⑤在各种物料泵送、真空脱水、搅拌等生产过程中设备的运转将产生噪声;

⑶调整工序

储藏在罐区的滤液经外管送至调整釜,再次真空脱水后,从人孔由人工慢慢加入调整用助剂(羟基缩水甘油醚、羧酸缩水甘油酯、2,6叔丁基-4-甲基苯酚、苯并三唑)进行搅拌调整。经取样分析,产品达到要求后,用泵送至槽车鹤位直接装入槽车出货。

主要职业病危害因素有:

助剂(羟基缩水甘油醚、羧酸缩水甘油酯、2,6叔丁基-4-甲基苯酚、苯并三唑)、脂肪酸酯(新戊基多元醇酯)和噪声。

职业病危害因素的产生环节主要在于:

①生产过程中物料输送管线、自动加料口、设备、阀门、法兰密闭不严或损坏造成跑冒滴漏,导致有害物逸散;

② 分析取样时,导致少量有害物逸散;

③调整用助剂由人工加入过程中,易造成有害物逸散;

④产品用泵送至槽车鹤位直接装入槽车时,易造成产品脂肪酸酯逸散;

⑤在各种物料泵送、真空脱水、搅拌等生产过程中,设备的运转将产生噪声;

6.1.3贮运

1、催化剂生产相关物料与产品:

(1)、运输、贮罐区以及常温仓库

过氧化氢叔丁醇采用槽车运入厂区,通过氮气压送输入相应贮罐;

强碱液采用槽车运入厂区,通过输送泵输入NaOH贮罐或KOH贮罐;

卤代脂肪酸和烷基氯甲酸酯、溶剂、脱水剂、分离用辅料通过汽车运入厂区,进入仓库。

在贮运过程中,主要职业病危害因素有:

过氧化氢叔丁醇、强碱液(NaOH或KOH)、卤代脂肪酸和烷基氯甲酸酯、溶剂(异化链烷属烃)、脱水剂(硫酸钠、硫酸镁)、分离用辅料(NaCl)、噪声。

职业病危害因素的产生环节主要在于:

①过氧化氢叔丁醇通过氮气压送输入相应贮罐,强碱液通过输送泵输入贮罐的过程中,当输送管道破损、对接不严密、或接口受损,以及卸车连接软管管道残留物料时,会导致有害物逸散;

②卤代脂肪酸和烷基氯甲酸酯、溶剂(异化链烷属烃)、脱水剂(硫酸钠、硫酸镁)、分离用辅料(NaCl)等辅料从车间附属的泵站经计量后由桶装泵送至中间槽或直接加入反应釜。在桶装泵进料处易造成有害物散发。

③在输送、贮存的其他环节中,由于物料输送管线、贮罐、自动加料口、设备、阀门、法兰密闭不严或损坏造成跑冒滴漏,将导致有害物逸散;

④在卤代脂肪酸和烷基氯甲酸酯、溶剂、脱水剂、分离用辅料用汽车运入厂区,进入仓库的过程中,当容器密闭不严,或在搬运损坏时,将导致有害物逸散;

⑤仓库贮存期间,当容器密闭不严时,可有少量有害物逸散;

⑥在贮罐区,当贮罐密闭不严时有有害物逸散;

⑦在生产过程中,各种物料输送泵运转将产生噪声;

(2)冷库

冷库分为6个隔间,每个隔间为180m2左右,可以存放40吨产品。其中两个为-15℃,其他分别为-23℃、-7℃、10℃、20℃。其中-15℃、-23℃、-7℃的隔间内存放产品,10℃、20℃的隔间内存放原料。

主要职业病危害因素有:过氧化新癸酸叔丁酯等催化剂产品(详见表1--催化剂产品的品种及规模)、有机过氧化氢(过氧化羟基异丙苯、过氧化-1,1,3,3-四甲基丁醇)、低温。

职业病危害因素的产生环节主要在于:

①出入仓库的过程中,当容器密闭不严,或在搬运损坏时,将导致有害物逸散;

②贮存期间,当容器密闭不严时,可有少量有害物逸散;

③-15℃、-23℃、-7℃的冷冻仓库存在低温,包括物体表面的低温。

2、助剂生产相关物料与产品:

脂肪酸采用槽车运入厂区,通过输送泵输入贮罐;

产品新戊基多元醇酯通过输送泵输入贮罐;

苛性钾、多元醇、吸附剂、催化剂、添加剂用汽车运入厂区,进入仓库。

主要职业病危害因素有:

脂肪酸、苛性钾、新戊基多元醇酯、多元醇、催化剂(亚锡酸烷基化物、亚锡酸盐、钛酸4异丙酯、钛酸4丁酯、烷基苯磺酸盐、甲磺酸、对甲苯磺酸)、吸附剂(氧化镁、硅酸铝)、添加剂(羟基缩水甘油醚、羧酸缩水甘油酯、2,6-叔丁基-4-甲基苯酚、苯并三唑)和噪声。

职业病危害因素的产生环节主要在于:

①脂肪酸运用槽车运入厂区,通过输送泵输入贮罐的过程中,当输送管道破损、对接不严密、或接口受损,以及管道残留物料时,会导致有害物逸散;

②在输送、贮存的其他环节中,由于物料输送管线、贮罐、自动加料口、设备、阀门、法兰密闭不严或损坏造成跑冒滴漏,将导致有害物逸散;

③苛性钾、多元醇、催化剂、吸附剂、添加剂采用汽车运入厂区,在搬运进入仓库的过程中,以及在仓库贮存期间,当容器密闭不严,或在搬运损坏时,将导致有害物逸散;

④在生产过程中,各种物料输送泵运转将产生噪声;

6.1.4实验室

主要职业病危害因素为有关原、辅材料及少量化学试剂(甲醇、乙醇、异丙醇、苯、甲苯、丙酮、醋酸、盐酸、硫酸、硝酸)。

职业病危害因素的产生环节主要在于在实验过程中有有害物散发。

6.1.5公用工程

1、 冷冻站

选用三台 233kW 螺杆式制冷机组(20X104kcal/h),制取-20oC的冷冻盐水,其中一台作为备用。另外选用一233kW 螺杆式制冷机组(20X104kcal/h),来制取0oC的冷冻水。-20oC冷冻盐水、0oC的冷冻水的载冷剂选用乙二醇水溶液。

主要职业病危害因素有:

噪声、乙二醇、制冷冷媒(氟里昂)。

职业病危害因素的产生环节主要在于:

制冷机组及冷却塔风机运行时产生噪声;载冷剂乙二醇滴漏;维修保养及制冷冷媒灌注时会有冷媒挥发。

2、压缩空气系统

在工艺生产及仪表系统,选用二台2.5m3/min 水冷螺杆空气压缩机组,其中一套作为备用。在废水处理及仪表系统,选用一台0.6m3/min 水冷螺杆空气压缩机组。

主要职业病危害因素有:噪声。

职业病危害因素的产生环节主要在于:机组运行时产生噪声。

3、 高压锅炉

拟建自闭式内循环的2t/h蒸汽锅炉一台。蒸汽锅炉燃烧能源采用天然气。尾气经15米以上烟囱直接排放。

主要职业病危害因素有:噪声、高温、甲烷(在天然气中占98%)等。

职业病危害因素的产生环节主要在于:

①锅炉运行时,风机和泻压阀放空时产生噪声;

②锅炉的炉本体、汽包等处易出现高温;

③当天然气输送系统出现破损,或锅炉出现相关故障时,易造成天然气大量泄漏。

4、氮气系统

全厂氮气供应E车间、A车间、贮槽区及紧急仪表用气,需求总量为2,830,000Nm3/年。设液氮气化站,含气化器一台,液氮的贮槽容积约为10M³。蒸发量为350 Nm³/h,最高操作压力为0.7MPa。其生产方法为等压升温气化,将液化氮气经空气气化器气化后产生的气体经调压器送至用户。

主要职业病危害因素有:氮气、噪声。

职业病危害因素的产生环节主要在于:液氮气化站氮气气化、输送过程中散发氮气;调压输送过程可能产生噪声。

5、废弃物处理

(1)废水处理

废水依托开发区处理设施处理,因此,在污水处理过程中的职业病危害因素不在本次评价范围之内。但在厂内废水处理区,即废水离开厂区进入公共污水管网之前,仍有本项目范围的职业病危害因素存在。

主要职业病危害因素及产生环节主要有:

厂内废水处理区,废水在处理过程中,可有少量有害物,如硫酸、磷酸氢二钠、脂肪酸、硫酸铵等逸散;

污水处理系统中污水泵与风机运行时产生噪声。

(2)废渣与废油处理

产生的废渣中不可再利用的剩余污泥量不大,由外部专业公司外运填埋处理。对生产过程中产生的废油(助剂生产过程产生的脂类)可找有资质的企业回收利用。因此,在废渣与废油处理过程中的职业病危害因素不在本次评价范围之内。在厂区内的主要职业病危害因素及产生环节主要有:在厂内存放、清理、装车卸车过程中,有脂肪酸、多元醇等危害因素。

6、发电机房与消防泵房

本工程中设置备用发电机房和消防泵房。 在新建变配电站选用一台550kVA柴油发电机,并设置双电源切换作备用电源;消防泵房采用柴油消防泵作为备泵。

主要职业病危害因素及产生环节主要有:发电机和消防泵运行时产生噪声。

7、维修

本项目设立维修房一座,建筑面积约150m2。维修能力以简易小修规模为主,着重于日常的维护保养,排除设备的运行故障和局部修整。而设备机器中的中、大修则依托于社会专业公司。

主要职业病危害因素有:噪声、电焊尘、锰烟、紫外线以及如前所述的生产及其相关辅助区域的各种有毒有害物质。

职业病危害因素的产生环节主要在于:

日常维修:在维修房维修时,敲打金属件产生噪声;电焊产生电焊烟尘;在生产现场维修时接触各种有毒有害因素。

中、大修依托于社会专业公司,不在本次评价范围之内。其主要职业病危害因素与产生环节主要是在维修时产生的噪声;电焊时产生的电焊尘、锰烟、紫外线;在生产现场维修时接触的各种有毒有害因素,特别是在进入各种容器内维修时可能接触的高浓度的各种有毒有害物质。

6.2 主要职业病危害因素的理化性质及健康危害

见附录一

6.3职业病危害因素职业接触限值或卫生标准

6.3.1职业接触限值

工作场所有害因素职业接触限值见表12。

表12 工作场所有害因素职业接触限值

名称

最高容许浓度

(MAC)mg/m3

时间加权平均浓度

(PC-TWA)mg/m3

短时间接触容许浓度

(PC-STEL)mg/m3

电焊烟尘(总尘)

—

4

6

其他粉尘

—

8

10

双氧水

—

1.5

3.75

锰及其无机化合物(按MnO2计)

—

0.15

0.45

氢氧化钠

2

—

—

氢氧化钾

2

—

—

硫酸

—

1

2

磷酸

—

1

3

乙二醇

—

20

40

甲醇

25

50

“其他粉尘”是指不含有石棉且游离SiO2含量低于10%,不含有毒物质,尚未制定专项卫生标准的粉尘。

除上述有害因素职业接触限值外,本项目涉及的其他主要化学物质,包括原料、产品,目前我国均无标准。

6.3.2噪声工作地点及非噪声工作地点噪声声级的卫生限值

根据《工业企业设计卫生标准》GBZ1-2002的要求,工作场所操作人员每天连续接触噪声8小时,噪声声级卫生限值为85dB(A)。对于操作人员每天接触噪声不足8小时的场合,可根据实际接触噪声的时间,按接触时间减半,噪声声级卫生限值增加3dB(A)的原则确定其噪声声级限值(见表13)。

表13 噪声声级卫生限值

日接触噪声时间(h)

卫生限值dB(A)

8

85

4

88

2

91

1

94

1/2

97

1/4

100

1/8

103

最高不得超过115 dB(A)

生产性噪声传播至非噪声作业地点的噪声声级的卫生限值(见表14)。

表14 非噪声工作地点噪声声级的卫生限值

地点名称

卫生限值dB(A)

工效限值dB(A)

噪声车间办公室

75

不得超过

非噪声车间办公室

60

会议室

60

计算机室、精密加工室

70

6.3.3高温作业卫生标准

表15 车间内工作地点的夏季空气温度规定

夏季通风室外计算温度(℃)

22以下

23

24

25

26

27

28

29~32

33及以上

工作地点与室外温差(℃)

10

9

8

7

6

5

4

3

2

注:常熟地区夏季通风室外计算温度为32℃(参照上海市)。

表16 高温作业允许持续接触时间限值(单位:min)*

工作地点温度(℃)

轻劳动

中等劳动

重劳动

30~32

80

70

60

>32~34

70

60

50

>34~36

60

50

40

>36~38

50

40

30

>38~40

40

30

20

>40~42

30

20

15

>42~44

20

10

10

*引自GB935-89《高温作业允许持续接触时间限值》

6.3.4紫外辐射卫生标准

根据《工作场所有害因素职业接触限值》GBZ2-2002要求,紫外辐射职业接触限值见表17。

表17 紫外辐射卫生标准

波 型

时间加权平均接触限值

最高接触限值

μW/cm2

mJ/ cm2

μW/cm2

mJ/ cm2

电焊弧光

0.24

3.5

0.9

12.9

电焊弧光0.243.50.912.9

6.4 本项目职业病危害程度分析

本项目职业病危害特点

①急性中毒

生产过程中存在甲醇等多种易挥发液体和气体,主要产生原因包括进入通风不良的环境,意外事故(火灾、爆炸等)时短时间大量吸入或容器破裂泄漏经皮大量吸收造成急性中毒。

②慢性中毒

长期低浓度接触甲醇等可引起慢性中毒,主要产生原因为设备管线的跑、冒、滴、漏,造成作业环境中浓度超过国家职业卫生标准,工人未采取有效的个人防护。

③化学性皮肤灼伤和化学性眼灼伤

本项目的部份原、辅料及产品为酸性或碱性物料,部分具有腐蚀性,可造成化学性皮肤灼伤和化学性眼灼伤。主要产生原因为设备破损、泄漏、事故或操作不慎等使皮肤、眼睛直接接触。

④职业性听力损伤

长时间在超过国家职业卫生标准的噪声环境中工作,可引起职业性听力损伤。

本项目中无放射性职业病危害因素、无GB5044-85《职业性接触毒物危害程度分级》中危害程度为“高度和极度危害”的化学物质、无含游离二氧化硅10%以上的粉尘、无石棉纤维、无卫生部《高毒物品目录》卫法监发[2003]142号中所列高度危害的化学物质,按照《建设项目职业病危害分类管理办法》(2002年3月28日卫生部令第22号发布)要求,本建设项目为一般职业病危害的建设项目。

6.5类比项目职业卫生调查情况

***化工有限公司是日本独资企业,采用的工艺技术已在***使用和检验了多年,属于成熟工艺。本项目中E装置与***工厂使用的装置基本相同。因此本次类比调查采用由日方提供的相关资料。

(1)作业环境调查

按照***工厂的噪声、化学因素均不在强制检测的范围,因此无噪声、化学因素检测的结果。但为了了解固态多元醇、吸附剂由人工从人孔加入反应釜过程中作业环境的粉尘浓度,于2005年2月8号委托有资质的测定机构进行了粉尘测定。其浓度均未超过***国内管理基准浓度值,见表18

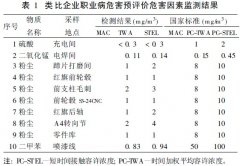

表18 类比企业工作场所粉尘检测结果

测定对象

测定地点

工作状态

日本国内管理基准浓度(mg/m3)

我国职业接触限值(mg/m3)*

检测结果(mg/m3)

判定

本底粉尘

人孔加料区域

无作业

2.9

10

0.11

合格

吸附剂尘

人孔加料区域

正操作

2.9

10

0.16

合格

多元醇尘

人孔加料区域

正操作

2.9

10

1.08

合格

引自GBZ2-2002《工作场所有害因素职业接触限值》中短时间接触容许浓度(PC-STEL)

(2)健康监护情况

***工厂每年对所有员工进行2次(春秋各一次)一般性健康体检(含肝、肾功能,血、尿常规),对接触有机溶剂的员工进行特殊的尿代谢物检查。

2004年4月的体检结果显示,共有35名接触者进行体检,其中13人进行了尿中代谢物检查,未发现工人有与职业接触相关的健康影响。

(3)类比调查结果分析

①本次类比调查选择***工厂作为类比对象,在主要生产工艺、主要设备选型等方面与本项目相似,该类比调查具有一定的可比性。

②作业场所职业病危害因素检测结果显示:

按照***的噪声、化学因素均不在强制检测的范围,从管理的角度看该工厂不应该是职业病危害严重的企业。测定的工作场所空气中粉尘浓度均符合***国内管理基准浓度和我国短时间接触容许浓度的要求。

③体检结果显示:

类比企业未发生与职业接触相关的病例,表明在当前工作条件下,职业病危害因素未对操作工人造成健康影响。

转载请注明出处:职业病网 www.7785.org

精彩导读

精彩导读

热门资讯

热门资讯 关注我们

关注我们