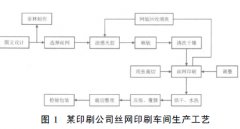

某再生橡胶厂是生产再生橡胶的乡镇企业,主要生产工艺为对收购的废橡胶轮胎进行大块破碎、筛选去除杂质、然后到硫化罐硫化处理,再经压胶机压合精练成为再生胶。在此生产过程中主要存在的职业危害因素有:噪声、振动、粉尘、苯、甲苯、二甲苯、二氧化硫、硫化氢等。为了保护劳动者健康,减少职业病发生,我们依据国家有关规范标准及《工作场所有害物质监测方法》,对该厂工作场所职业危害因素进行了检测。

1 内容与方法

1.1内容在了解生产工艺和现场劳动卫生学调查的基础上,在该厂生产处于正常满负荷生产状态时,对劳动者经常操作或停留的地点进行噪声、粉尘、毒物的测定。

1.2方法 对生产过程中存在的噪声测定依据中华人共和国行业标准《作业场所噪声测量规范》WS/T69-1996执行。粉尘、苯、甲苯、二甲苯、二氧化硫、硫化氢的测定依据《工作场所有害物质监测方法》执行;结果分析评价按《工作场所有害因素职业接触限值》(GBZ2-2002)执行。

2 结果

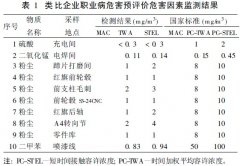

2.1噪声、振动各检测了7个工作点,其结果见表1

由表1可看出:除钢丝分介机、切胶机2个工作点外,其余5个工作点的噪声强度均超过了国家职业卫生标准;除钢丝分介机1个工作点外,其余6个工作点的振动测定值都超过了国家职业卫生标准。

2.2在破胶车间、硫化车间、锅炉房、压胶车间等共测了13个粉尘工作点,其结果见表2。

由表2可看出:1#破胶机(车间东部)、5#破胶机(车间西部)、3#破胶机(车间中部)、硫化罐加料4个工作地点的短时间接触浓度及时间加权平均浓度均超过了国家职业卫生标准。

2.3毒物 在压胶车间、破胶车间、精练车间、硫化车间分别监测了6个工作点的苯、甲苯、二甲苯、二氧化硫、硫化氢。苯的测定值为0.21~0.65mg/m3;甲苯的测定值为0.05-1.25mg/m3;二甲苯的测定值为0.08~1.99mg/m3。二氧化硫的测定值0.08-0.12mg/m3;短时间接触浓度、时间加权平均浓度均未超过国家标准。硫化氢低于检出限。

3 讨论分析与建议

3.1工作地点噪声强度及振动测定值超过国家职业卫生标准的原因是这些工作地点的设备均未采取隔声、吸声、减振措施。劳动者在这样的环境中每天工作8小时,且未采取任何个人防护措施,长期下去将易发生职业性噪声耳聋,对劳动者身体健康造成危害。

3.2破胶车间、硫化车间硫化罐加料口粉尘浓度超过了国家职业卫生标准,其主要原因是硫化罐加料处未设置除尘器;而破胶车间的除尘设施破旧,防尘罩密闭不良,除尘管道长年没有清理,致使除尘效果不理想。

3.3压胶车间压胶机、精练机场所化学毒物虽未超过国家职业卫生标准,但职业危害仍不容忽视。需进一步防止有毒物质的跑、冒、滴、漏。

3.3建议

3.3.1 对产生较大振动的设备应增设隔振基础。为接触噪声强度超过了国家职业卫生标准工作点工作的劳动者发放符合职卫生要求的防噪声耳塞或耳罩,预防职业性耳聋的发生。

3.3.2 在硫化罐加料口工作地点设置局部除尘系统。

3.3.3 应当对破胶机除尘设施加强密闭管理并及时清理除尘管道。

3.3.4 在压胶机、精练机工作地点设置局部机械排风系统。排气罩应当遵循形式适宜、位置正确、风量适中、强度足够、检修方便的设计原则。罩口风速应足以将练胶过程产生的有毒有害物质吸人罩内;风道应当使用适宜的管材,并合理布置。

随着工业经济的发展,乡镇及私营企业不断增加,带来的职业危害与日俱增,由于乡镇企业的设备陈旧,缺乏现代管理模式,工厂缺乏必要防护措施,达不到应有的防护效果,使劳动者的健康受到了危胁。因此,加强对乡镇企业的职业卫生监督和管理,增强职业卫生法制观;大力开展职业卫生宣传教育活动,提高劳动者自我保护意识,保护弱势群体的健康,防止职业病的发生是目前非常重要和迫切的问题。

转载请注明出处:职业病网 www.7785.org

精彩导读

精彩导读

热门资讯

热门资讯 关注我们

关注我们