某天然气管道工程项目于2005 年11月20日主体完工, 2005年12月11日全线贯通, 现运行基本平稳。为保护劳动者健康及其相关权益, 防治职业病, 在建设项目竣工验收前, 我们对该项目进行了职业病危害控制效果评价。

1 目的与方法

1. 1 评价目的 结合职业病危害因素监测结果, 评价职业病危害防护措施及其效果, 对未达到职业病危害防护要求的系统提出职业病控制措施的建议, 提出职业病危害的关键控制点和防护的特殊要求; 为卫生行政部门对建设项目职业病防护设施竣工验收提供科学依据; 为建设单位职业病防治的日常管理提供依据。

1. 2 评价依据 包括国家有关法律、法规及规章性文件、标准、规范规程及基础资料。

1. 3 评价范围 包括2 座输气站场、117 km 输气管线、2座阴极保护站、5座线路截断阀室。本评价主要针对项目试运行期间职业病危害防护设施及效果和职业卫生管理措施等进行评价。

1. 4 评价内容 主要包括总体布局及设备布局, 建筑卫生学, 职业病危害因素及分布、对劳动者健康的影响程度, 职业病危害防护设施及效果, 辅助用室, 个人使用的职业病防护用品, 职业健康监护, 职业卫生管理措施及落实情况等。

1. 5 评价方法 根据该项目职业病危害的特点, 通过职业卫生现场调查、职业卫生检测、职业健康检查等方作者简介: 李丽华, 女, 副主任医师, 主要从事职业卫生工作。作者单位: 中国石化集团安全工程研究院, 山东省青岛市266071法收集数据和资料, 并结合职业病防护设施、个人职业病防护水平和定量分级结果, 对试运行期间作业人员的职业病危害因素接触水平及职业健康影响进行评价, 并通过检查表法评价职业卫生管理措施等。

1. 6 评价程序 分为3个阶段, 分别为准备阶段、实施阶段和完成阶段。

1. 7 质量控制 按中国石化集团安全工程研究院质量保证体系规定执行。

2 项目概况及试运行情况

2. 1 项目概况 本管道工程设置2座输气站场、117km 管道、5座线路截断阀室、2座阴极保护站。2座站场均建在已建的输气站场内, 利用已有空地建设了该工程的工艺装置区。该工程的供电、给排水、生活及排污、放空等设施以及办公用房均依托原有站场条件。管道、阀室为新建, 2座阴极保护站分别建在原站场内。目前输气量为30 000m3 /d, 压力为0. 9MPa。

2. 2 试运行情况 本项目各装置试运行期间职业病危害防护设施运行基本正常。

3 总平面布局及评价

3. 1 输气站场总平面布局及评价 输气管道沿线共设站场2座。其总平面布置模式基本一致, 包括工艺装置区、进出站区、放空区、办公与辅助生产用室等。其中办公与辅助生产用室包括值班室、发配电房、阴极保护间、工具房、消防棚、卫生间等。在主入口处布置门卫, 站内空地进行了绿化。

侧; 值班室、阴极保护间与自控室设在同一房间内, 布置在原综合楼内; 污水处理设施、放空设施和化粪池与原站场共用, 污水处理设施布置在装置区的北侧, 北墙外东侧布置放空区, 西侧布置化粪池; 污水处理设施和放空区位于全年主导风向的下风, 远离综合楼。输气站场-2工艺装置区布置在站区的西侧, 放空区设置在西墙外, 工艺装置区、冷凝罐和放空区位于当地夏季最小风频的上风侧; 办公区布置在站场西南侧,远离生产区, 可减少毒物逸散对生产管理区的影响。2个站场内都有绿化, 可降低毒物和噪声等危害因素对站场工人的危害。2 个站场总平面布置符合5工业企业设计卫生标准> XGBZ 1- 2002)的要求[ 1] 。但2个站场一侧均有居民用房(在站场建设完之后建设的, 目前尚未使用), 居民用房与装置区距离不足150 m, 根据5石油化工企业卫生防护距离6 ( SH3093- 1999)的规定: /石油化工装置(设施)与居住区之间的卫生防护距离不能小于150 m, 当小于150 m时, 应根据环境影响报告书的结论确定[ 2] 。0

3. 2 阀室平面布局及评价 本工程共设5座阀室, 阀室为地上砖混结构建筑物。距阀室约10 m 以外设有放空立管。各阀室均与临近居民区的距离大于400m, 阀室布置符合5石油化工企业卫生防护距离6和5工业企业设计卫生标准6的有关规定[ 1-2] 。

3. 3 设备布局及评价 输气站场设备主要包括生产设备、自控设备和阴极保护3类设备。生产设备主要有过滤分离设备、清管装置、各类阀门及各类仪表, 生产设备由管线连接, 集中布置在装置区。自控设备布置在值班室, 阴极保护设备布置在阴保间。正常生产过程中, 能够产生职业病危害因素的设备有排污阀、凝液罐、放空装置, 设备露天布置在装置区, 远离办公区,设备布置符合5工业企业设计卫生标准6 ( GBZ 1 -2002)的有关规定[ 1 ] 。

4 职业病危害因素调查、检测与评价

4. 1 生产工艺过程中的职业病危害因素及分布

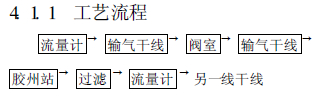

4. 1. 1 工艺流程

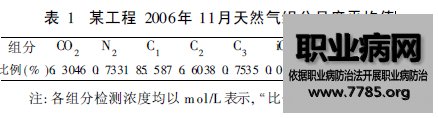

4. 1. 2 物料 见表1。可以看出天然气组分中以甲烷为主, 其次为乙烷、二氧化碳、丙烷等物质, 无硫化氢气体。

4. 1. 3 辅助工艺 站内设有排污系统、放空系统、站内旁道等辅助工艺流程。排污系统: 是将站内工艺设备管道内天然气中的液体、粉尘等回收集中处理; 各排污点汇总后, 通过排污总管进入污物回收罐, 集中装车外运; 由于量很少, 投产到目前尚未外运过; 放空系统:站内工艺设备管道的各放空点汇集后通过放空总管,进入站外放空火炬安全排放。站内旁道: 在站内工艺设备管道、维修或事故状态下, 天然气临时通过站内旁通进入下游输气干线。

4. 1. 4 防腐涂料 每年对站场内钢结构、工艺管线和设备、输气干线进行一次防腐涂装。防腐涂料设计采用环氧富锌底漆、环氧云铁中层漆、厚浆型环氧煤沥青涂料面漆、熔结环氧粉末、胶粘剂等。本项目评价期间2个站均没有进行防腐喷涂工作, 也没有油漆库存。

4. 1. 5 维修 站内工作人员完成日常设备及管线的维护、维修工作, 大修及事故抢修依托社会上的专业公司完成。维修设备、管道时需要电焊, 电焊过程能够产生职业病危害因素。

4. 2 生产过程中职业病危害因素的确定 通过对某天然气管道工程的工艺流程、工艺设备及原辅材料在试运行期间的工程分析和现场职业卫生学调查, 确定该项目在生产工艺过程中存在的职业病危害因素如下。

4. 2. 1 粉尘 输气站场-2排污系统需要1 h 排污1次, 排污时操作人员距凝液罐18 m处手动打开排污阀进行排污, 此时有少量粉尘(主要成分为三氧化二铁)和天然气排出, 由于是露天作业, 有害因素可迅速扩散稀释, 但如果操作人员在排污阀的下风向进行排污操作, 能够吸入有毒有害物质, 造成身体损害。另外, 设备维修时需要电焊, 电焊作业时产生电焊烟尘。

4. 2. 2 化学因素 正常生产情况: 根据天然气质量分析报告中提供的天然气组分可知, 天然气组分中存在的职业病危害因素主要有甲烷、二氧化碳、乙烷、丙烷等物质。这些有毒有害物质主要来自设备、阀门、管道等处由于密闭不良而造成的外泄, 因为是露天装置, 现场浓度不高。但在排污时, 能够接触到高浓度的上述有毒有害物质。事故情况: 天然气经过脱硫后进入本工程, 因此正常生产情况时天然气中硫化氢气体含量极少(检测不到) , 如果出现天然气脱硫效果不好, 天然气中可能出现硫化氢, 或含量相对较高, 此时如果进行设备管道维修可接触到高浓度硫化氢, 造成作业人员硫化氢急性中毒。维修情况: 生产过程中需定期对2130 5职业与健康6 2007 年12月第23 卷第23期 O ccupH ealth Vo.l 23 No. 23 D ec 2007生产设备及管线进行防腐处理, 防腐油漆中树脂成分为丙烯酸树脂和聚酰胺树脂, 溶剂含有苯、甲苯、二甲苯、正己烷等, 在喷涂过程中油漆及胶粘剂分别可挥发出丙烯酸、丙烯腈、丙烯酸丁酯、甲基丙烯腈、丙烯酸乙酯、甲基丙烯酸、二甲基甲酰胺、甲醛、乙酸丁酯, 异氰酸酯、氯乙烯、乙酸丁酯等有毒物质。这些有毒物质对人体危害很大。因为正常情况下防腐喷涂1 年1 次,站场不需要贮存油漆, 因此, 应注意喷涂操作过程中职业病危害因素。电焊操作主要是在设备维修时, 电焊作业时产生氧化锰、一氧化碳、氮氧化物、臭氧等有毒物质, 电焊作业的危害也应引起足够的重视。其他情况: 2个站场生活污水均排入化粪池, 集中运出(由外协单位处理)。化粪池可产生硫化氢气体, 抽出污物时应防止硫化氢中毒。

4. 2. 3 物理因素 为噪声、紫外线。噪声来自天然气体在管道、容器内流动产生的动力性噪声。电焊作业时产生紫外线。

4. 3 生产环境中的职业危害因素 本项目输气干线所在地部分属温带半湿润大陆性气候、部分属暖温带季风气候区。站场、阀室所在地区及管线经过的地区,夏季最高气温达40. 8 e , 冬季最低气温降至- 24. 5e 。高于30 e 的天数平均每年有25 d, 夏季闷热。最冷的1月份平均气温- 3. 5 e 。根据本项目生产特点, 输气站场工人除在控制室进行计算机操作外, 还要在站场内及站场外沿部分管线进行定时巡检作业, 巡查维护工常年沿线路巡查维护。因此, 工人夏季巡检时可能受到太阳辐射及高温的影响, 冬季巡检时受到低温等不良环境条件的影响。

4. 4 劳动过程中的职业危害因素 该项目试运行期间各站场输气工除巡检外, 工作时间均在值班室进行视屏操作, 视屏操作时工人多采取坐姿工作, 容易产生人机工效学问题, 由于本项目工人每小时巡检1次, 因此人机工效学问题不作为该项目的重点职业危害因素来考虑。

4. 5 职业病危害因素检测与评价 在本项目生产正常、负荷为80% 的运行状态下, 对作业现场进行了职业病有害因素检测。检测项目为硫化氢、非甲烷总烃、甲烷、乙烷、丙烷、粉尘、噪声、照度。检测硫化氢17 个点, 102个样品, 所有样品均未检出。在排污时检测粉尘1个点, 1个样品, 浓度为0.7 mg /m3。检测非甲烷总烃、甲烷、乙烷、丙烷, 除在排污时检测到浓度(结果都很低, 国内没有标准, 参考美国ACGIH 标准, 大大低于该标准), 多数样品为未检出。噪声检测了17个点, 1个点超标, 在汇管处, 为92dB, 如果按1个工作日等效声级计算, 噪声不超标。所有检测结果显示, 正常生产情况下, 有害因素的浓度(或强度)能够达到GBZ 2- 20025工作场所有害因素接触限值6的要求[ 3] 。

在试运行期间, 没有进行电焊和防腐涂漆工作。但电焊和防腐涂漆过程中存在严重的职业病危害因素, 包括电焊烟尘、锰及其氧化物、一氧化碳、二氧化碳、氮氧化物、臭氧、紫外线、苯、甲苯、二甲苯、正己烷、丙烯酸、丙烯腈、丙烯酸丁酯、甲基丙烯腈、丙烯酸乙酯、甲基丙烯酸、二甲基甲酰胺、甲醛、乙酸丁酯, 异氰酸酯、氯乙烯、乙酸丁酯等, 因此, 在电焊和防腐涂漆过程中, 工人能够接触到上述有害因素。共检测照度17个点, 全部不合格, 虽然值班工人夜间巡检时使用手电筒, 但照度仍难达标。

5 职业病危害防护设施调查与评价

5. 1 毒物防护设施设置及运行情况 ¹ 各输气站场生产装置采用露天布置, 工艺流程设有报警、泄放、连锁保护措施。装置区设有可燃气体浓度报警装置, 可燃气体浓度通过输出继电触点信号传至控制室内的可燃气体报警器。分离罐、缓冲罐、排污罐、汇管等压力容器设有泄压安全保护设施。进站/出站管线设事故紧急关断阀。º 工艺流程的设计具有较高的自动化水平, 所有的调节、控制在生产运行正常情况下, 均可自动运行。工人在控制室计算机操作, 定时巡检。»各输气站场设有紧急疏散通道, 装置与建筑物之间留有足够的防火间距。站场设有消防棚, 并配备足够的消防设施。¼沿线设有5座线路截断阀室, 尽可能减少损失和防止事故扩大, 阀室设置气液联动全通径全

焊接球阀, 一旦管线破裂, 截断阀可根据管线的流速变化来实现阀门的自动关闭。½ 出现事故或进行检、维修时天然气通过火炬系统进行燃烧。¾工人沿线路巡检时配备便携式可燃气体报警仪。

5. 2 噪声防护设施设置及运行情况 选用低噪声的过滤分离器、排污阀、放空阀等设备。

5. 3 防护设施评价 生产过程中采取了一系列防毒措施, 这些措施从管道、压力容器、自动控制系统、报警装置等各个环节防止毒物泄漏的发生, 防毒措施考虑全面, 设计合理, 防范得当, 能够有效防止毒物泄漏及作业工人中毒事故的发生。对噪声从源头进行防护,选低噪声设备。上述防护设施符合5中华人民共和国职业病防治法6、5使用有毒物品作业场所劳动保护条例6等有关职业卫生法律、法规的要求[ 4-5] 。

6 个人使用的职业病防护用品调查与评价某天然气管道工程作业人员配备了工作服、棉衣、工作鞋(皮鞋)、夏季工作服/草帽、安全帽、耳塞、防尘口罩等个体防护用品。但在个体防护用品的发放、使用及维护的管理和监督上存在以下问题: 企业没有制定个体防护用品使用管理规定及定期更换制度; 站场-2排污时存在粉尘, 工人没有佩戴防尘口罩; 站场-2存在噪声超标的作业场所, 工人作业时没有佩戴防噪声耳塞; 没有配备焊接及喷漆操作时应佩戴的个体防护用品。个体防护用品的配备不符合5中华人民共和国职业病防治法6等有关职业卫生法律、法规的要求[ 4] 。

7 建筑卫生学及辅助用室调查与评价沿线建有5座阀室, 其建筑面积、通风、采光、照明设计基本相同。阀室建筑面积为35m2, 三面建筑墙均建有通风百叶窗, 通风百叶窗能够保持阀室内良好的通风、采光情况, 确保了作业场所职业中毒危害因素浓度符合国家职业卫生标准。本评价认为阀室的配置、布局、结构符合5工业企业设计卫生标准6 ( GBZ 1 -2002)的相关要求[ 1 ] 。2个站辅助用室均为平房, 莱州站值班室为南向朝向, 胶州站辅助用室为东向朝向; 采用空调器进行冬季采暖和夏季降温; 采用自然通风、自然采光、夜间人工照明。输气站场设有值班室、自控室、更衣室、淋浴室和厕所等辅助用室, 辅助用室远离生产装置区, 辅助用室的朝向、采光、通风及数量基本符合5工业企业设计卫生标准6(GBZ 1l- 2002)的相关要求[ 1] 。但值班室照度低于5建筑照明设计标准6(GB 50034- 2004)规定的照度标准值[ 6] 。

8 职业健康监护情况分析与评价

企业没有建立职业健康监护制度。企业虽然为每名工人建立了职业健康查体档案, 但是档案内容不全面。该项目操作工人多数是其他公司转岗而来, 没有进行转岗或上岗前职业健康查体, 企业于2006年9月安排该项目全体作业人员进行了在岗期间的健康查体, 体检机构不具有职业健康查体资质。职业健康监护不符合5中华人民共和国职业病防治法6、5职业健康监护管理办法6等有关法律、法规的要求[ 4, 7] 。

9 职业卫生管理情况调查与评价

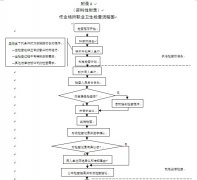

通过对项目进行职业卫生管理方面的调查, 依据国家法律、法规、规范、标准、操作规程等的要求编制成职业卫生管理检查表。确定职业卫生管理对国家法律、法规的符合性。( 5中华人民共和国职业病防治法6表中简称防治法、5使用有毒物品作业场所劳动保护条例6表中简称条例)。表2涉及职业卫生管理情况共38项, 其中符合法律法规的有26项, 占68. 4% ; 部分符合的有7 项, 占18. 4% ; 不符合的5项, 占13. 3%。

10 评价结论

通过对现场进行职业卫生学调查与分析, 该项目在设计、施工、运行中遵循了国家关于建设项目职业病防护设施与主体工程同时设计、同时施工、同时投入生产和使用的原则。总平面布置功能分区明确, 生产区、辅助卫生设施、道路、绿化、生活区的建设基本符合5工业企业设计卫生标准6 ( GBZ 1 - 2002) 的相关规定。阀室的配置、布局、结构符合5工业企业设计卫生标准6 ( GBZ 1- 2002)的相关要求。辅助用室远离生产装置区, 辅助用室的朝向、采光、通风基本符合5工业企业设计卫生标准6 ( GBZ 1- 2002)的相关要求。根据作业场所职业病危害因素检测结果, 认为现场的职业病防护设施、措施能够有效地控制职业病危害因素的危害程度、强度, 在正常生产状态和工人严格准确使用个人防护用品的条件下, 所采取的职业病防护措施基本达到了防护目的, 能够满足国家现行的职业卫生标准。建设单位可以向卫生行政部门提请竣工验收报告。但对存在不足需要进一步整改, 主要问题有: ¹ 2个输气站场一侧均有居民用房, 居民用房与装置区距离不足150 m。º 输气站场-1 值班室、阴极保护间与自控室设在同一房间内。» 2 个站场输气工作息制度不合理, 有的值班工人工作时间比较长。¼检测噪声11 个点, 其中1个点超标, 超标点在汇管处。工人巡检时没有佩戴防噪声个体防护用品。½ 2个站场作业场所照度检测结果全部不合格。¾个体防护用品和应急救援设施维修、更换不及时, 管理制度不健全。¿ 职业卫生管理工作及健康监护工作不能满足国家有关法律法规的规定。

11 建议

根据本评价提出的问题, 企业需要在以下几方面进行整改: ¹ 尽快实现相邻民房的搬迁, 或根据环境影响报告书的结论确定。º 莱州站值班室、阴极保护间与自控室应设在不同房间内。» 根据各岗位的工作特点, 制定合理的作息制度和休假制度。¼建立健全职业卫生管理制度, 尤其是个体防护用品、健康监护管理的规章制度; 建立健康监护、职业病危害因素检测及职业卫生管理档案; 职业健康查体、职业病危害因素检测应由有资质的机构来完成。½ 油漆材料采用低毒产品替代高毒产品, 选用无苯油漆、稀释剂和溶剂。¾对于防护设施和应急救援设施进行经常性维护, 对于损坏的设施要及时进行维修包括可燃气体报警器、照明灯、个体防护用品等。¿ 应保证个人职业病防护用品的资金投入, 根据操作工人接触职业性危害因素的种类配备防护效果好的个人防护用品。重视焊接、防腐喷涂的个人防护。À夏季高温季节, 为巡检工提供含盐清凉饮料, 及时补充损失的水分和盐分。Á 职业健康检查应由省级卫生行政部门批准从事职业健康检查的医疗卫生机构来承担。企业与就近的医疗机构建立合作联系, 一旦发生急性中毒事故时, 能够立即进行医疗救援工作。Â根据安监总职安[ 2007] 20号5关于开展作业场所职业病危害申报工作的通知6的要求, 企业应当在竣工验收之日起30日内到安全生产监督管理部门进行职业病危害的申报。

转载请注明出处:职业病网 www.7785.org

精彩导读

精彩导读

热门资讯

热门资讯 关注我们

关注我们