为贯彻落实国家有关职业卫生法律、法规、标准及规范,从源头控制或消除职业病危害, 保障劳动者健康, 本文对某涂装生产线项目进行了职业病危害控制效果评价。

1 内容和方法

11 1 评价依据

以5中华人民共和国职业病防治法6、5使用有毒物品作业场所劳动保护条例6 和5建设项目职业病危害分类管理办法6 等作为评价的法律、法规依据; 以5工业企业设计卫生标准6 ( GBZ1) 2010)、5工作场所有害因素职业接触限值第1部分: 化学有害因素6 ( GBZ211) 2007)、5工作场所有害因素职业接触限值第2 部分: 物理因素6 ( GBZ212) 2007)和5建设项目职业病危害控制效果评价技术导则6 ( GBZ /T197) 2007) 等作为评价的标准和技术规范依据; 以工作场所职业卫生学调查的情况与检测资料等作为评价的基础依据。

11 2 评价内容

该建设项目的总体布局及设备布局的合理性、职业病危害因素及分布、对劳动者健康的影响程度、职业病危害防护设施及效果、建筑卫生学及辅助用室、个人使用的职业病防护用品、职业健康监护情况等。

11 3 评价方法

采用现场作业环境职业卫生学调查法和检测检验法等方法进行评价。评价程序按5建设项目职业病危害控制效果评价技术导则6 ( GBZ /T197) 2007) 执行。

2 结果与分析

21 1 项目概况

该项目是为适应生产能力的扩大, 在原有基础上新增的一条单品涂装生产线, 生产规模为9 500件/年, 操作工人共计28人, 两班工作制, 每班14人, 该项目试生产以来, 生产设备和防尘、通风等职业病防护设施均运行正常, 没有发生职业中毒事故。

21 2 生产工艺

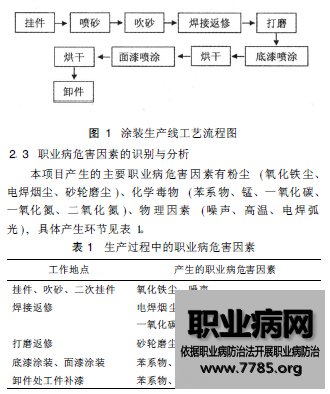

该涂装生产线的生产工艺主要流程见图1。

21 4 职业病危害因素检测结果

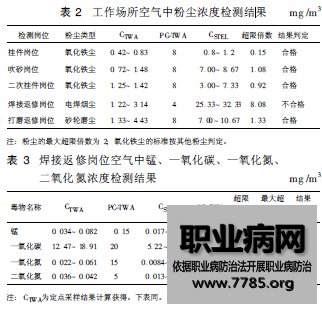

21 41 1 粉尘浓度检测 本次检测5个岗位的45个粉尘样品,结果见表2。除焊接返修岗位的电焊烟尘短时间接触浓度超标外, 其他岗位粉尘浓度均符合职业接触限值要求。

21 41 2 化学毒物浓度检测结果 本次评价采集焊接返修岗位的锰、一氧化碳、一氧化氮、二氧化氮浓度, 共24 个样品,喷底漆和喷面漆岗位以及卸件刷漆岗位的苯、甲苯、二甲苯、乙苯、苯乙烯浓度, 共18个样品。结果如表3、表4所示,化学毒物浓度均符合职业接触限值要求, 其中焊接返修岗位一氧化碳浓度接近职业接触限值。

![]()

本项目的生产性热源为底漆和面漆的烘干室, 单品进入烘干室的入料口时, 作业人员在旁边控制设备, 停留时间约1 h, 劳动时间率为121 5%, 劳动强度为Ñ 级, 接触限值为33e , 检测其W BGT指数分别为2613e 和2616e , 均符合职业接触限值要求。

焊接返修岗位作业人员电焊操作时佩戴防电焊面罩, 检测其面罩内的电焊弧光强度为01064 LW /cm2, 低于职业接触限值01 24 LW / cm2, 判定为合格。

21 5 职业病危害防护措施调查与评价

21 51 1 总体布局和设备布局调查与评价 本项目位于焊接厂房北的预留空地, 西北侧是职工食堂, 不符合5工业企业设计卫生标准6 ( GBZ1) 2010) 规定的散发有害物质和产生有害因素的车间应位于相邻车间全年最小频率风向( 东风) 的上风侧, 但车间产生的粉尘、毒物都得到回收, 不排到车间外, 对公司的生活区、办公区、其他车间影响很小。车间内设备按生产工艺由西向东依次布置, 其中喷砂室、包装室( 焊接返修、打磨返修) 、喷涂室、烘干室设备为独立的工作室, 分区明确, 避免交叉污染。总体布局和设备布局基本符合5工业企业设计卫生标准6 ( GBZ1) 2010) 的要求。

21 51 2 防尘设施调查与评价 产生粉尘的喷砂室采用密闭自动化作业, 无人工操作, 设有布袋除尘器, 有效降低了作业场所中粉尘浓度。包装室焊接返修岗位设置了布袋除尘器,通风管道直径为114 m, 检测罩口风速平均为612 m / s, 计算风量为562 m3 /m in, 基本达到设计风量600 m3 /m in 的要求,除尘器正常运行, 焊接返修工焊接时短时间接触粉尘浓度超标, 可能由于吸尘罩的设计、设置不合理, 未能有效排除焊接时产生的电焊烟尘。

21 51 3 防毒设施调查与评价 主要产生有害化学物质的底漆和面漆喷涂室设置了送风和吸风轴流风机, 底漆和面漆的烘干室内设置了轴流风机, 包装室焊接返修岗位设置了通风设施。烘干室利用室外加热炉的热气进行加热烘干, 无人作业,且室外加热炉属于全封闭自动化生产。底漆喷涂室送风和吸风轴流风机设计风量均为1 500 m3 /m in, 检测罩口风速分别为1112 m / s和181 4 m / s。面漆喷涂室送风和吸风轴流风机设计风量均为2 500 m3 /m in, 检测罩口风速分别为131 8 m / s和1813 m / s, 风量基本达到设计参数, 均正常运行。现场毒物检测结果显示, 本项目产生的有毒化学物质浓度均符合职业接触限值要求, 说明采取的以上防毒设施有效降低了工人作业场所的毒物浓度。

21 51 4 防噪设施调查与评价 本项目通过对喷砂室、包装室、喷涂室、烘干室设置独立工作室进行降噪, 有效降低了工作场所噪声强度。但吹砂、二次挂件、焊接返修岗位噪声强度超标, 其中吹砂岗位噪声主要由气枪吹砂时压缩空气产生; 二次挂件岗位与吹砂岗位紧邻, 且无隔声设施, 受吹砂岗位交叉污染; 焊接返修岗位由电焊设备焊接时产生。

21 51 5 防暑降温设施调查与评价 本项目采取工业壁挂风扇进行防暑降温, 现场检测结果显示, 烘干室旁作业人员接触的高温符合职业接触限值要求, 说明该防暑降温设施一定程度上起到降温的作用。

21 51 6 个人使用的职业病防护用品调查与评价 公司建立了5劳动保护用品管理程序6 和5劳动防护用品管理规程6, 根据本项目工人所在岗位特点配备了必要的防噪声耳塞、防尘口罩、防毒口罩、手套、防护眼镜、工作服等防护用品, 并建立了发放台账。

21 51 7 职业病危害事故应急救援预案、设施及演练 公司成立了应急救援指挥中心, 制定了5事故及灾害应急救援预案6, 其中制定了/ 油漆、油品等化学品急性中毒应急方案0、/ 化学品泄漏应急方案0。每年定期举行火灾的应急救援演练, 并进行了详细的演练记录。但还需进行油漆、油品、一氧化碳等化学毒物急性中毒的应急演练。公司依托距离115 km 的某医院作为医疗救治医院, 委托具有资质的某职业病医院作为职业健康查体及职业中毒专业救治医院。

21 51 8 职业病危害警示标识及中文警示说明的设置 本项目在车间不同岗位相应的醒目位置已设置/ 戴防尘口罩0、/ 戴防毒面罩0、/ 注意高温0 等警示标识。

21 6 建筑卫生学及辅助用室调查与评价本项目车间通过天窗、上下两排侧窗和顶部的排气扇进行自然通风和机械通风。顶部设置有透明采光板、90个照明灯, 每个独立的操作室各设有6个防爆灯进行采光照明, 经照度检测, 吹砂岗位和包装室内照度不足, 建议增加防爆灯数量。未设采暖设施, 作业人员采取棉衣、棉手套、棉鞋等进行保暖。新建1个车间办公室, 其他辅助用室(如更衣室、休息室、食堂、浴室、厕所等) 利用原有设施。本项目建筑卫生学及辅助用室基本符合5工业企业设计卫生标准6 ( GBZ1) 2010) 的要求。

21 7 职业健康监护情况分析与评价

公司制定了5职业卫生管理程序6, 按规定组织员工查体, 控制职业禁忌证, 建立接触职业危害员工健康档案, 搞好健康监护和康复治疗工作, 每年委托有资质的医疗机构进行职业健康查体1次, 本项目的28名作业人员中, 未发现职业病患者和职业禁忌证者。但公司对接触粉尘的工人查体人数不全, 除电焊工外, 挂件工、吹砂工、二次挂件工、打磨工等接触粉尘的工人未进行粉尘项目的查体, 且未进行噪声项目的职业健康查体, 本项目职业健康查体工作不符合5职业健康监护技术规范6 ( GBZ188) 2007) 的要求。

3 结论

该项目总体布局及设备布局、建筑卫生学要求、个体防护用品配备及使用情况、辅助用室基本符合5工业企业设计卫生标准6 ( GBZ1) 2010) 的要求, 职业健康查体工作不符合5职业健康监护技术规范6 ( GBZ188) 2007) 的要求。

通过现场职业卫生调查及工作场所职业病危害因素检测分析, 本项目采取的职业病危害防护措施较为有效, 生产车间总体卫生状况较好, 从职业病防护角度基本可行。但仍有部分岗位粉尘浓度和噪声强度超标, 如焊接返修岗位短时间粉尘浓度和吹砂、二次挂件、焊接返修岗位的噪声强度超标。

4 建议

对包装室焊接返修岗位布袋除尘器的吸尘罩的设计、设置进行相应调整, 及时清理涂装生产线地面的砂丸。在包装室焊接返修岗位增设通风排毒设施, 在卸件补漆岗位增设局部通风排毒设施。

在满足吹砂工艺要求的基础上, 尽量降低吹砂气枪气流的气压, 在喷砂机、吹砂气枪排气管处安装消声器, 在包装室、喷漆室墙上安装吸声结构[ 1]。在单品涂装车间沿墙布置散热器, 满足冬季采暖的需要;增加吹砂室、包装室内防爆灯的数量, 以增加照度。应对接触职业病危害因素的作业人员进行上岗前职业卫生培训, 并对在岗人员每年进行培训; 定期举行油漆、油品、一氧化碳等化学物质急性中毒的应急演练; 对挂件工、吹砂工、二次挂件工、打磨工进行粉尘项目的职业健康查体; 对本项目所有作业人员进行噪声项目的职业健康查体; 烘干炉旁应安装一氧化碳自动报警装置, 并设置职业病危害警示标识、中文警示说明。

转载请注明出处:职业病网 www.7785.org

精彩导读

精彩导读

热门资讯

热门资讯 关注我们

关注我们