根据《中华人民共和国职业病防治法》的要求,我们受某橡胶轮胎企业的委托,于2007年10—12月对其企业进行职业病危害控制效果评价,现将有关结果报告如下。

1 评价依据

主要的评价依据为项目的批准文件、安全卫生预评价报告和初步设计报告等技术文件;《中华人民共和国职业病防治法》、《放射性同位素与射线装置放射防护条例>、《使用有毒物品作业场所劳动保护条例》等法律法规;《工业企业设计卫生标准》、《工作场所有害因素职业接触限值>、《建设项目职业病危害评价规范>、《电离辐射防护与辐射源安全基本标准》、<工业企业噪声控制设计规范》(GBJ 87—85)等标准规范。

2评价内容与方法

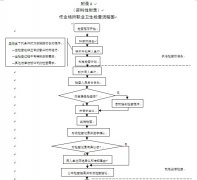

对该项目的选址与总体布局、建筑物卫生学要求、生产工艺和设备布局、职业卫生防护设施的控制效果、个人使用的职业病防护用品、警示标识的设置情况、职业卫生管理措施等对照国家有关法规和标准规范进行评价。评价方法主要采用现场调查法、调查表法和检测检验法。

检测方法:①粉尘浓度:按《作业场所空气中粉尘测定方法>(GB 5748—85)检测。②毒物浓度:按《车间空气中有毒物质测定采样规范》(wsl—1996)、《车间空气中溶剂汽油的直接进样气相色谱测定方法》(GB/T16038一1995)、<环境空气中二氧化硫的甲醛吸收一副玫瑰苯胺分光光度法>(GB/T15262一1994)检测;硫化氢的检测采用美国MIllticheck2000携带式各种气体监测器进行检测,该仪器的检出限为lmg/m3。③噪声强度:按《作业场所噪声检测规范》(ws/T69一1996)检测。所有的现场采样、检测仪器均经检定合格,并在有效期内。

3评价结果与分析

3.I‘职业卫生学调查

3.1.1项目基本情况该项目的产品为子午线轮胎,年产量150万条,主要的生产原料为橡胶、碳黑及矿物油粘结剂、蜡、抗氧化剂、硬脂酸、氧化锌、硫化促进剂、阻滞剂、硫磺等辅料,职工总数为331人,其中男职工253人,女职工78人。实行四班三运转制,每班6 h。

3.1.2总体布局该项目地块呈不规则型,东西稍长,南北略短,分为主厂房区和辅助生产区、厂前区,主产房区、厂前区和辅助生产区之间均设有道路和绿化带,厂前区设置在厂区南侧。

3.1.3建筑卫生学要求主厂房为独立建筑物,与辅助生产区和厂前区分开布置。主厂房中混炼工段为四层结构,其余均为单层建筑。均设置了自然通风的门窗,其中成型工段由于工艺需要夏季采用空调保持车间内的温湿度,上隔离剂工段和硫化工段设置了气顶。休息室、车间办公室、浴室、卫生间、盥洗室等设置在主厂房的南侧。

3.1.4生产工艺和设备本项目以天然橡胶、合成橡胶、碳黑等为原料,经混炼分别制成胎面、胎体、胎圈后,再经成形、硫化,生产子午线轮胎,所采用的生产工艺自动化程度较高。主要是通过将橡胶、碳黑、矿物油等混炼后的混炼胶进行押出、贴胶、压延、裁剪、制胎圈,然后再进行轮胎成型,成型后的轮胎先喷涂隔离剂,然后进行硫化,再进行修剪测试后入库进行轮胎测试,即为成品轮胎。

主要生产设备为混炼机、滚轴头押出机、胎面/侧面胎押出线、纤维/钢丝贴胶压延机、压延线、胎圈生线、纤维帘布裁剪机、钢丝裁剪机、成型机、生胎内喷涂设备、硫化机、轮胎输送机、剪修机等生产设备。

3.1.5职业病危害防护措施各工段的作业岗位大部分采用自动化作业,各工段的控制柜上的按钮及所有的设备均有明显标志,控制柜旁醒目位置安放了作业指导书,防止工人对设备的误操作。在混炼工段等产生粉尘的作业场所均设有集尘设备,配备了吸尘器和洗地机,进行吸尘和湿式清扫,减少了二次扬尘。押出工段采用声光电的故障报警器,押出工段喷胶处设置了局部吸风装置。硫化工段主要采用自然通风,车间顶部设有气顶。锅炉房设置了控制室,工人大部分时间在控制室内。产生噪声的岗位主要是选用低噪声设备,根据生产工艺合理布置,对于从声源上无法根治的噪声采取隔声、消声、吸声等控制措施。

3.1.6职业卫生管理与警示标识公司成立了职业卫生管理小组,明确了职业卫生组织机构人员及职工的职责,设有专人具体负责职业卫生安全工作。公司制订了职业卫生管理制度、职业病防治计划和实施方案,已向市卫生行政部门进行了职业病危害项目的申报,购买并定期发放个人防护用品,检查并督促职工的使用情况。接触放射线的6名工作人员的职业健康检查在有资质的机构进行,其他接触职业病危害因.素的职工体检在无职业健康检查资质的机构进行。公司持有放射工作卫生许可证,接触放射线的6名工作人员均持有放射工作人员证,但6名放射工作人员未进行个人剂量监测。在各个工段控制柜旁的醒目位置公布了操作规程、生产工艺流程、安全生产守则等,但未设置职业病危害警示标识。

3.1.7卫生辅助设施·作业场所与生活场所分开设置。公司根据自身的生产特点、实际需要设置了休息室和车间办公室。设置了男女浴室,男浴室内有淋浴器8只,女浴室内有淋浴器6只;设置了更衣室,更衣室内每人设有存衣柜;厂区内共设置了8座厕所,其中生产车间设有4座,厕所均为水冲式;设置了盥洗室;设置了食堂,食堂持有效的卫生许可证;设立了医务室,并有1名专职人员负责日常的职工保健。

3.2职业病危害因素现场检测

3.2.1职业病危害因素的分布和检测项目的确定该项目主要存在炭黑粉尘、其他粉尘、溶剂汽油、二氧化硫\,化氢、氮气、高温、噪声、放射线等职业病危害因素。粉尘主要分布在混炼工段,二氧化硫、硫化氢、溶剂汽油主要分布在押出和硫化工段,锶一90发出的放射线主要分布在贴胶工段、压延工段。噪声主要来源于各工段的生产设备运转产生的机械动力型噪声。高温主要存在于混炼工段、押出工段、硫化工段和锅炉房内。根据现场调查和该公司提供的相关材料,对生产过程中产生的主要职业病危害因素进行了检测,检测的项目包括粉尘、溶剂汽油、二氧化硫、硫化氢、噪声、放射线。

3.2.2检测结果粉尘和毒物的浓度根据《工作场所有害因素职业接触限值》(GBz 2—2002)进行评价,噪声强度根据《工业企业设计卫生标准》(GBZ l一2002)进行评价。除噪声合格率为85.7%,其余6个项目合格率均为100%。见表1。

4评价结论和建议.。.

4.1评价结论该项目选址及总体布局合理,生产设备选型、布局合理,生产过程中主要存在炭黑粉尘、其他粉尘、溶剂汽油、二氧化硫、硫化氢、氮气、放射线、高温、噪声等职业病危害因素,根据《建设项目职业病危害分类管理办法》的规定,该项目为产生严重职业病危害的建设项目。针对产生职业病危害因素的环节采取了相应的防护措施,个人使用的职业病防护用品、辅助用室和职业卫生管理制度基本符合职业卫生要求。经现场检测,所检测的职业病危害因素合格率为90%,其中噪声的检测合格率为85.7%,粉尘、毒物、放射线的检测合格率100%,噪声危害是该项目最主要的职业卫生问题。接触放射线的职工职业健康检查未发现职业禁忌证。接触炭黑粉尘、其他粉尘、溶剂汽油、二氧化硫硫化氢、氮气、高温、噪声等职业病危害因素的职工体检未发现有明显的异常。对该项目的总的评价结论为基本符合职业卫生要求。

4.2建议对噪声超标的岗位应采取有效的降噪措施,控制噪声危害,使之达到国家标准要求,在未达标的情况下,应给这些岗位的工人发放有效的护耳器,如耳塞、耳罩等,并应督促其正确使用。按规定组织接触职业病危害因素帆{工进行上岗前、在岗期间、离岗时以及应急情况时的职业健康检查,职业健康检查应在有职业健康检查资质的机构进行,职业健康检查项目及体检周期按照《职业健康监护管理办法》(卫生部令第23号)中《职业健康检查项目及周期》的相关规定进行,并将检查结果如实告知劳动者。按《工作场所职业病危害警示标识(GBzl58—2003)的要求在生产车间及化学品仓库醒目位置设置警示标识。建立放射防护档案;对放射工作人员进行个人剂量监测,并建立个人剂量档案,妥善保存。定期对工作场所进行职业病危害因素检测、评价,并将结果存入单位职业卫生档案,同时上报卫生行政部门。

转载请注明出处:职业病网 www.7785.org

精彩导读

精彩导读

热门资讯

热门资讯 关注我们

关注我们