某外商独资企业主要以硅砂和纯碱为原料, 生产硅酸钠。项目竣工试运行已6 个月, 该项目试运行期间年产316 万吨固体硅酸钠, 达产率90%; 试运行期间所有生产设备均正常运行; 设置的排毒、防尘等防护设施均正常开启。受企业委托, 依据5建设项目职业病危害评价规范6、5建设项目职业病危害控制效果评价技术导则6, 对项目进行了职业病危害控制效果评价。

1 评价依据、内容和方法

11 1 评价依据

5中华人民共和国职业病防治法6、5建设项目职业病危害分类管理办法6、5建设项目职业病危害评价规范6、5建设项目职业病危害控制效果评价技术导则6、5工业企业设计卫生标准6、5工作场所有害因素职业接触限值6 等。

11 2 评价方法

根据该项目职业病危害的特点, 采用现场调查法、检测检验法、职业健康检查法进行定性和定量评价。

11 3 评价范围和内容

该项目主要新建联合生产厂房, 包括: 原料车间、联合生产车间、成品库。本次职业病危害控制效果评价内容, 主要根据该项目职业病危害预评价报告、现场调研、检测数据及劳动者职业健康检查结果等资料, 对该项目产生的职业病危害因素及其对工作场所和劳动者健康的影响进行分析与评价, 包括职业病危害因素种类、存在岗位、产生的浓度或强度。并对项目总体布局、生产工艺及设备布局、职业病危害的防护措施、个人使用的职业病防护用品、辅助用室、职业卫生管理等方面进行分析与评价。

2 现场卫生学调查结果

21 1 总体布局上该项目厂区由西向东分为两列布置: 第一列由北到南分别是厂前区办公楼和预留地; 第二列由北到南又分为三部分, 第一部分从西到东分别为浴室、休息室、换热站; 第二部分从西到东分别为原料车间、联合生产车间和成品库; 第三部分为发料站。

21 2 生产工艺与设备布局上联合生产车间分为五层设置, 第一层为带式输送机与斗式提升机室; 第二层南侧为熔窑炉及联合生产车间控制室, 北侧为电子秤混料机室; 第三层为振动料斗室; 第四层为硅砂库进口; 第五层为密闭式混合配料输送机和窑头送料仓。该生产工艺各个环节均独立布置用室, 工人通过中央控制室进行生产操作, 以现场巡检的方式进行管理。

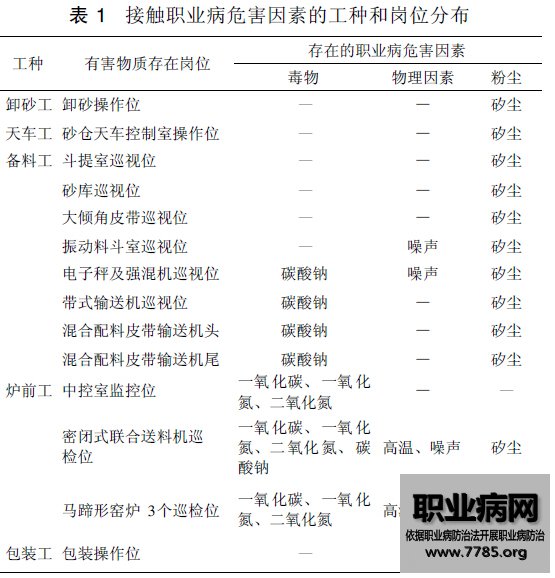

21 3 该项目生产过程中主要存在的职业病危害因素有粉尘( 矽尘)、毒物(一氧化碳、一氧化氮、二氧化氮和碳酸钠)、物理因素(高温、噪声)。接触职业病危害因素的工种和岗位分布见表1。

21 4 防护设施

21 41 1 粉尘防护 针对固体硅酸钠生产过程中产生的粉尘,采取喷水除尘湿式作业、密闭尘源和吸风除尘三种防护措施。对生产原料所用的硅砂进行喷水除尘后再操作, 将可能产生粉尘的工作场所设独立用室相对隔断; 在原料车间设置有5台滤筒式除尘器, 分别安放在振动料斗机旁、电子秤混料机旁、带式输送机及提升机旁、混合配料皮带两侧和窑头送料仓进料口旁。其吸尘口的数量、材质、风口直径、风量等均委托有资质的工业设计研究院进行设计, 检测以上5 台滤筒式除尘器罩口风速, 结果分别为0192、0185、01 90、11 05和1112m /s, 其设置能够起到相应的防尘效果, 但原料车间中加硅砂原料的天车操作位未安装防尘设施。

21 41 2 毒物防护 该项目对硅砂进行熔烧时使用的燃料为区域性配套管网输送的天然气。天然气在燃烧过程中产生一氧化碳、一氧化氮、二氧化氮等有毒物质。针对此处危害, 设计天然气燃烧的熔窑炉是全密闭的。正常生产情况下炉内始终保持负压状态, 并且在窑头送料仓进料口旁安装吸风设施。对其罩口风速进行检测, 结果为01 92 m /s。该项目使用的纯碱粉是由罐车运送至厂, 然后通过全密闭管道由引风机直接输送到电子秤混料机, 之后随同硅砂一起进入熔窑炉。整个生产过程自动化和机械化程度较高, 工人在中央控制室完成各岗位操作。

21 41 3 防噪措施 主要工作场所避开强噪声源, 对运行操作人员集中的中央控制室采取了密封双层隔音窗, 对门缝进行了隔音处理, 在天棚和内墙壁均贴有吸声板。人员在对现场进行巡检时佩戴防噪声耳塞。

21 41 4 防暑措施 该项目主要产生高温的工作场所是熔窑炉, 正常生产时工人只是在以上工作地点巡检, 巡检时间为30 m in /d。熔窑炉为全密闭, 且自身带有隔热设施, 工人在巡检后回到带有柜式空调的控制室或休息室。

3 职业病危害因素检测结果

按照5工作场所空气中有害物质监测的采样规范6 的规定, 对该项目存在的职业病危害因素进行了定点和个体的连续3 d的检测。粉尘(矽尘)、毒物( 一氧化碳、一氧化氮、二氧化氮和碳酸钠)、高温和噪声的检测点数分别是11, 20( 5、5、5、5), 4, 7; 合格率分别是901 9%、100%、100%、100%。其中矽尘(游离S iO2 60% ) 超标1个点, 为原料车间加硅砂原料天车操作位, 检测结果: 总粉尘短时间( 15 m in)接触浓度最高1154 m g /m3, 是该粉尘PC-TWA 的21 2倍, 不符合粉尘的超限倍数是PC-TWA 的2倍要求。卸砂工、天车工、备料工、炉前工和包装工8 h 接触有害物质的平均浓( 强) 度中, 只有天车工8 h接触矽尘的平均浓度超标, 最高一日TWA为111 m g /m3 ( PC-TWA 为017 mg /m3 )。

4 劳动者职业健康检查结果

该企业委托具有相关资质的机构对接触粉尘、毒物、噪声和高温的42名员工, 按照5职业健康监护技术规范6 的要

求, 根据不同工种需要检查的项目, 分别进行了上岗前职业健康检查, 其中工人32 人、管理人员10人, 体检率100%。职业健康检查结果, 有1 名后勤保障管理员为感音神经性听力损失( 500 H z频率的纯音气导听阈 25 dBHL), 并患有 期高血压, 其余员工职业健康检查结果均符合上岗要求。

5 讨论

该企业项目布局紧凑合理, 分区明确, 工艺先进, 符合5工业企业设计卫生标准6 的要求。针对项目存在的职业病危中国工业医学杂志 2009年 12月第 22卷第 6期 Ch in ese J IndM ed D ec 2009, V o.l 22 No. 6 # 459#害因素, 采取了一系列职业病危害防护措施, 使生产过程中产生的职业病危害因素浓( 强) 度基本符合工作场所有害因素职业接触限值要求。但由于天车内空间较小又无滤尘通风装置, 工人在操作时常直接打开天车侧窗自然通风, 使该岗位的天车工8 h接触矽尘, 平均浓度超过了工作场所有害因素职业接触限值。粉尘中的游离S iO2 含量与矽肺病成正相关[ 1] , 该项目中硅砂含游离S iO2 60%, 其对该处劳动者健康将构成一定的危害, 强烈建议企业各级领导提高对劳动者健康重要性的认识, 采取有效的职业病防护措施, 保护劳动者的身体健康[ 2]。并应在天车室内安装带滤尘效果的通风换气装置, 并通过采取佩戴有效的防尘口罩等个体防护措施来降低工人实际接触粉尘的水平。该项目车间噪声强度78 ~ 83 dB( A ), 符合工作场所噪声职业接触限值要求。上岗前职业健康检查结果出现的1人感音神经性听力损失( 500 H z频率的纯音气导听阈 25 dBHL), 并患有 期高血压, 虽然该名员工为后勤保障管理员, 但是按照5职业健康监护技术规范6 规定, 该工人属于噪声作业职业禁忌证者, 不宜从事噪声作业。建设项目在进行职业病危害控制效果评价时, 为更好地保护劳动者的身体健康, 现场作业人员进入超标现场工作时, 应采取各种有效的职业病危害因素的防护措施[ 3]。企业应制定职业病防护设施的保养和维护制度, 做好对工作场所职业病危害因素的日常检测、个人防护用品使用、劳动者职业健康监护以及应急救援管理等工作[ 4] 。当工作场所存在某种职业病危害因素浓(强) 度超过工作场所有害因素职业接触限值时, 不能简单地将建设项目的职业病危害控制效果定为不合格, 而应全面分析, 提出经济上和技术上可行的整改建议[ 5]。

回到顶部转载请注明出处:职业病网 www.7785.org

精彩导读

精彩导读

热门资讯

热门资讯 关注我们

关注我们