随着中国经济的持续快速增长, 国内轿车市场需求逐年增加, 我国轿车产量也迅速增长。汽车行业为经济的快速增长作出贡献的同时, 存在着许多职业病危害因素, 威胁着作业人员的健康。为有效控制职业病危害因素, 笔者所属评价机构受建设单位委托, 于2007年7- 10月对该建设项目进行职业病危害预评价。

1 材料与方法

111 评价依据 以5中华人民共和国职业病防治法6、5中华人民共和国尘肺病防治条例6、5使用有毒物品作业场所劳动保护条例6、5建设项目职业病危害分类管理办法6等为评价的法律法规依据; 以5建设项目职业病危害评价规范6、5工作场所有害因素职业接触限值6 ( GBZ 2 - 2002 ) (注: 该项目评价时尚未接到国家新标准, 故仍依据此标准)112。5工业企业设计卫生标准6122、5工业企业噪声控制设计规范6、5涂装作业安全规程、涂漆工艺安全及其通风净化6 ( GB 6514- 1995)等为评价的技术依据; 以建设项目可研报告和初步设计资料等为评价的基础依据。

112 评价内容 包括项目选址及总体布局、生产工艺和设备布局、建筑卫生学要求、职业病危害因素和危害程度、职业病危害防护设施、辅助用室基本卫生要求、应急救援、个人使用的职业病防护用品、职业生管理、职业卫生专项经费概算等。

113 评价方法 本次评价主要采用类比法、经验法、检查表法。拟采取的职业病危害防护措施评价主要依据工程分析, 将建设项目有关职业卫生内容与国家有关标准、规范要求进行对比分析。

2 结果

211 类比企业基本情况 通过对类比企业的调研了解到, 类比企业与拟建项目的生产工艺、生产规模(均为年产轿车10万辆)及管理模式基本相同, 类比企业的选址、各功能区的分布基本符合GBZ 1-20025工业企业设计卫生标准6的要求; 职业病防护设施比较齐全, 能适时发放个人防护用品; 有职业卫生管理机构, 并由安全环保办公室专人负责。

212 生产工艺流程 类比企业主要生产流程为: 冲压y焊装y 涂装y总装。其中各流程如下。冲压车间: 备料y 开卷y 校平y 剪切y 冲压件成形y 进库。

焊装车间: 地板焊接y 左右侧围焊接y 车身主焊接y 调整y 4门2盖焊接。涂装车间: 前处理/电泳y 涂密封胶y 涂PVC胶y喷中胶y中涂烘干y 面漆喷涂y 喷蜡。总装车间: 电装y 内装y底盘装配y 外装、复合保证y 发动机装配y 外观检查y 淋雨检查y 吹干、清洁y 路试y出厂检查y 停车场。

213 职业病危害因素的确定 通过对拟建项目的工程分析和类比企业的调研及检测结果分析, 该项目生产过程中存在的主要职业病危害因素为电焊烟尘、化学性有毒物质(苯、甲苯、二甲苯、乙苯、乙酸丁脂、硫酸、硫化氢、氯气、氢氧化钠、一氧化碳、锰及其化合物等)、噪声、高温、紫外线等。

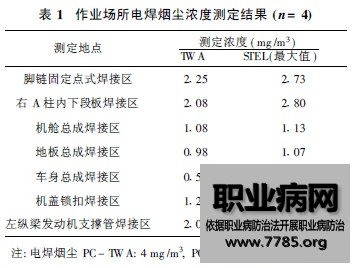

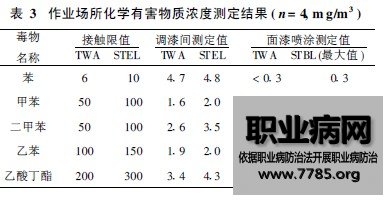

214 类比检测结果分析 通过对类比企业的冲压车间、焊装车间、涂装车间和总装车间作业场所中主要职业病危害因素检测结果可以看出, 噪声是类比企业中较严重的职业病危害因素。本次检测噪声作业点14个, 超标点4 个, 噪声超标主要存在于冲压车间E 线双点闭式机械压力机1、D 线双点闭式机械压力机、剪板机岗位及总装车间车身打刻工位, 噪声强度最高为冲压车间的D 线双点闭式机械压力机, 其噪声强度为9312 dB( A )。本次对苯、甲苯、二

甲苯、乙苯、乙酸丁酯等5种有害物质和粉尘进行了检测, 检测结果均小于职业接触限值。类比企业的职业病危害因素检测结果见表1~ 表3。

215 职业病危害防护措施

21511 防尘技术措施

2151111 冲压车间 在对冲压模具和冲压设备进行日常检修时, 模修砂轮机工作产生砂轮磨尘, 本项目拟购的模修砂轮机自带除尘系统, 工作时可有效的减少粉尘的逸散。

2151112 焊装车间 CO2 保护焊工位焊机工作时产生电焊烟尘, 本项目设计选用进口焊烟净化机进行治理, 治理后的废气就地排放。车间设计全室通风, 设置屋顶通风机进行排风, 通风换气次数为2 ~3次/h。焊接工艺在焊接过程中局部产生较大量的焊烟和烟尘, 根据产生焊烟点的分部情况, 设计若干个局部排风系统。

2151113 涂装车间 在电泳底漆、中涂漆打磨工位产生少量的粉尘, 此工区设通风系统, 风速不低于012m / s, 气体高空排放。21512 防毒技术措施

2151211 焊装车间 拟建项目关键部位采用机器人操作, 设备机械化、自动化程度高, 焊接岗位选用进口焊烟净化机进行治理, 治理后的废气就地排放。车间设计全室通风, 设置屋顶通风机进行排风, 通风换气次数为2~ 3次/h。

2151212 涂装车间 拟建项目涂装车间中涂、面漆喷漆室采用上送风、下排风的文式喷漆室, 文式喷漆室的漆雾净化率预计可达98% 以上。喷漆采用自动和手工相结合的喷涂方式, 车身外表面采用涂装机器人喷涂, 减少了喷漆人员的作业时间, 降低了接触毒物的危险性。烘干作业采用密闭式自动化作业, 烘干过程产生的废气, 采用直接燃烧装置进行净化处理, 排气筒高度为15m。调漆室拟采用集中调输漆系统, 实现了自动调漆、输漆。

2151213 总装车间 汽车下线测试检测线上拟设置随行尾气抽吸装置, 将汽车尾气抽出排到厂房外,有效降低了车间内有毒物质的浓度。车间内设计全面排风系统。

21513 防噪声与振动控制技术措施

2151311 冲压车间 各种冲压设备工作时产生的噪声强度较大, 本拟建项目设计在设备选型时采用多连杆传动, 减缓工作时的剧烈冲击, 同时设备安装时加弹簧- 黏滞阻尼减振垫减振。

2151312 涂装车间 本车间主要的噪声源来自喷漆室排风机、前处理和电泳设备的泵及烘干室等设备的风机。喷漆室风机设置在厂房外并设有隔声间、减振垫、软连接。烘干室等设备的风机加设有减振垫、软连接等进行了防噪、降噪处理。

21514 防暑降温措施 本项目在夏季高温作业时,各车间工作岗位设计工业壁挂式电风扇, 对各岗位进行防暑降温。涂装车间散热设备较多, 温度较高,仅设置工业壁挂式电风扇远不能达到防暑降温要求, 应采取局部通风和全面通风的降温措施, 并同时开启组合式空调机降温, 并在炎热季节为高温作业人员提供符合卫生要求的含盐清凉饮料。车间生活间及辅助用室夏季采用分体空调, 基本可满足防暑降温的要求。

3 讨论

311 结论 拟建项目建成投产后, 喷漆作业过程中可能接触到苯; 焊接作业过程中可能接触到锰及其化合物(锰尘、锰烟) ; 污水处理过程可能接触到硫化氢与氯气; 其中苯、硫化氢、氯气、锰及其化合物均属于高毒物品132; 因此根据5建设项目职业病危害分类管理办法6的有关规定, 拟建项目属于职业病危害严重的建设项目。

根据5工业企业设计卫生标准6等评价标准, 采用检查表法、经验法对该项目选址、总平面布局、生产工艺与设备布局、建筑卫生学、职业病危害防护设施、辅助卫生用室等内容进行了综合分析评价, 结果表明拟采取的职业病防护措施可基本满足职业卫生标准的要求。在个人防户用品、应急救援、职业卫生管理及专项经费等方面还存在较大不足, 对此应该积极采取补救措施予以改进。

因此, 本项目在建设过程中, 必须根据国家现行相关的法律、法规、规章及技术标准要求, 确保可研报告中拟采取的各项职业病危害因素防护措施得到落实, 使项目建成投产后可能产生的职业病危害因素得到有效的控制, 同时加强职业病防治管理和个人防护措施, 以有效预防、控制和消除工作场所中的职业病危害对作业人员健康的损害。如能达到上述要求, 从职业卫生角度本建设项目是基本可行的。

312 建议 ( 1)对类比企业现场调研分析, 冲压车间作业点噪声的超标原因皆为高噪声设备运行时产生, 且类比企业的设备布置密集, 各种设备产生的噪声相互干扰叠加也是造成噪声超标的原因142。因此, 拟建项目在满足生产工艺的前提下, 尽量增加设备布置间距, 对于少数必须暴露于高噪声环境中的巡视或检修人员要正确使用防噪声耳塞, 并尽量减少在强噪声源附近的停留时间, 从而减少噪声对作业人员健康的影响。( 2)拟建项目焊装车间选用的悬挂点焊机数量较多, 焊接设备密集、操作人员多,工人长期接触可产生电焊工尘肺, 引起肺功能损伤152。为改善车间工作环境, 对产生烟尘较大的工位进行局部排风处理; 局部通风可有效地控制电焊烟尘污染, 该方式在烟尘刚刚散发出来时, 即被有效地捕集, 捕集效率高, 节省风量, 同时高浓度的焊尘空气不经过工人的呼吸带, 可有效地改善作业环境162。另外, 车间内设置工人休息室应为密闭式的, 可避免车间内职业危害因素的影响。( 3 )拟建项目的作业人员有可能接触化学毒物、粉尘、噪声及高温等职业病危害因素, 应根据作业人员接触危害种类的特点, 有针对性的配备个体防护用品。特别是焊接、喷漆、涂胶等人工操作岗位, 要求个体防护用品应根据使用情况经常进行检查更换, 真正能做到有效防护的目的。

风及时排出装置内可能泄漏的毒性物质。在原料罐区和生产装置内可能泄露易燃气体的场地, 安装可燃气体报警器。主要贮罐容器均设氮气保护。易燃及有毒有害的物料输送设备均选用全封闭无泄漏磁力泵或屏蔽泵, 防止泄漏, 减少事故隐患和对工人的危害。对顺酐造粒、包装工段的设备做到密闭操作,并装有引风设施, 减少顺酐蒸汽和粉尘的外泄。

21512 噪声控制措施 选用低噪声设备, 对噪音较大的设备安装消音器及吸音设备, 以减少噪音对环境和工人的影响。

21513 个体防护及应急救援 装置控制室内设置长管空气呼吸器、全封闭消防防化服, 操作工人配防护镜、防酸手套、防毒面具等。

3 讨论

311 评价 该项目在总平面布置、生产工艺及设备布局、建筑物卫生学要求、职业病危害因素、职业病防护设施的效果、个人使用的职业病防护用品、卫生辅助用室、职业卫生管理机构及制度、职业健康监护、应急救援、职业卫生专项经费落实情况等方面均符合5中华人民共和国职业病防治法6、5工业企业设计卫生标准6、5职业健康监护管理办法6的相关要求, 但拟采取的应急救援措施不够完善。该项目可能存在的职业病危害因素有马来酸酐、苯、二甲苯、一氧化碳、盐酸、氢氧化钠和噪声, 其中苯为本项目主要原料, 生产用量约为217万吨/年。虽然本项

目生产工艺为密闭循环, 劳动者作业方式主要为巡检作业, 企业建立有完善的安全操作规程和职业卫生管理制度, 类比现场正常生产状态下检测结果均未超标, 但由于其在IARC 分组中为1组的明确致癌化学物, 用量较大, 一旦发生泄漏事故将会对劳动者的健康造成严重危害, 并且本项目生产过程中可能存在的职业病危害因素中苯、一氧化碳等均为5高毒物品目录6中的高毒物质, 依据5建设项目职业病危害分类管理办法6的有关规定综合考虑, 本次评价将该项目定性为职业病危害严重的建设项目。本项目从职业病预防的角度来考虑是可行的。312 建议 ( 1)本项目在进行下一步设计时应将本评价报告作为设计的依据之一, 结合本装置的实际情况和职业卫生相关法律、标准进行职业卫生防护设施设计, 详细说明职业卫生专项经费、职业卫生管理和应急救援措施、职业健康监护以及卫生辅助用室设计情况, 并将职业卫生防护设施设计报省级卫生行政部门审查, 审查合格后方可施工建设。( 2) 认真落实本评价报告中提出的治理对策, 使拟建项目作业场所职业病危害因素的浓度和强度符合国家标准要求13, 42( 3) 本项目的应急救援措施设计不够完善, 建议在下一步设计中应对原料泵房和苯泵房设计事故通风, 并在泵房内和反应装置区设置苯等有毒气体泄漏报警器。在装置区的高位明显处设置警示风向标。( 4)本项目依托的企业原有应

急救援预案比较完善、具体。项目投产后, 原厂职业卫生管理机构应积极组织落实应急救援措施, 并定期组织职业中毒事故应急救援演习。( 5)本项目投产后, 公司的职业卫生管理体制与其配套使用, 本项目应配备专(兼)职的职业卫生管理人员, 从事职业卫生管理工作, 并结合本项目特点, 依据5中华人民共和国职业病防治法6及其配套法规、规章, 逐步建立健全职业卫生管理档案和员工健康监护档案, 切实保障劳动者健康。( 6)本项目在初步设计阶段应

按5采暖通风与空气调节设计规范6的相关规定对顺酐车间、原料车间的各个生产厂房合理设计机械通风和事故通风量162。( 7)在竣工验收前, 建设单位应委托依法设立的取得省级以上人民政府卫生行政部门资质认证的职业卫生技术服务机构进行职业病危害控制效果评价。

回到顶部转载请注明出处:职业病网 www.7785.org

精彩导读

精彩导读

热门资讯

热门资讯 关注我们

关注我们