某大型石化企业其主要产品为尿素, 生产工艺及设备均系国外引进, 该企业利用石脑油为原料生产合成氨,合成氨装置已具备日产1 100 吨的能力。为了调整能源利用结构和降低生产成本, 企业拟对原工艺流程和生产设备进行技术改造, 以煤代油生产合成氨, 采用壳牌粉煤气化技术。该技术改造工程可行性研究报告方案中一氧化碳( CO) 变换拟采用中变串低变耐硫CO 变换流程,酸性气体脱除采用低温甲醇洗工艺, 氨合成回路通过提高操作压力和更新催化剂并对相应设备进行改造达到增产目的。本文仅就某企业/ 煤代油改造工程0 中的一氧化碳变换系统运用Mond 法进行评价的探索进行阐述, 现报告如下。

1 对象与方法

1. 1 对象 某石化企业技术改造项目/ 煤代油改造工程0 , 本文评价的仅为整个拟建设工程中的主要单元CO 变换系统。

1. 2 方法 采用了帝国化学公司( ICI ) 蒙德部( Mond) 火灾、爆炸、毒性指数评价法( 以下简称Mond 法) 对该系统进行评价[ 1] 。

2 结果

2. 1 系统初期评价 通过评估特殊物质危险系数M, 特殊工艺危险系数S 和一般工艺危险系数P, 计算毒性指标U 和主毒性事故指标C 说明单元具备毒性的潜在危险性程度。

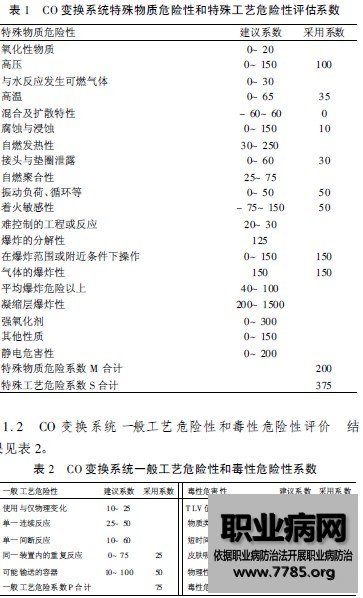

2. 1. 1 CO 变换系统特殊物质危险性和特殊工艺危险性评估结果见表1。

注: * TLV 值: 根据ACGIH ( 美国政府工业卫生医师学会) 推荐的T LV( 阈限值) 确定相应的取值系数。

2. 1. 3 初期评价结果 将各项所取得危险性系数汇总列入表中, 并计算出各项的合计, 经计算特殊物质危险性M 合计为200; 一般工艺危险性P 合计为75; 特殊工艺危险性S 合计为357; 毒性危险性合计T 为250; 经计算U 为18. 8, 主毒性事故指标C 为846。

2. 2 系统的补偿评价 在该项目可行性研究报告中, 针对可能发生的各种安全事故都采取了对策措施和预防手段, 这些措施和手段从两方面来降低毒性事故发生危险性。一是降低事故的频率, 即预防毒性事故的发生, 另外可以减少事故的规模,即毒性事故发生后, 将其影响控制在最小限度。系统评价分别按以下几个方面进行补偿评价。

2. 2. 1 容器系统 容器系统补偿系数取值按参考文献[ 2] , 容器系统补偿系数之积K1 经计算为0. 38。

2. 2. 2 工艺管理 工艺管理系统补偿系数取值按参考文献[2] , 工艺管理补偿系数之积K2 经计算为0. 2。

2. 2. 3 安全态度 管理者能按高标准的安全措施执行, 补偿系数为0. 90。对所有人员都进行有计划的定期安全训练, 采用0. 85 的系数。设备维修或更换, 能严格执行申请、批准手续, 系数为0. 95。装置按计划定期维修, 用追加系数0. 97。根据装置定期安全检查及整顿检查, 系数为0. 95。对事故、异常工艺条件及其他操作失误能及时报告, 系数为0. 95。经计算, 安全态度补偿系数之积K3 为0. 64。

2. 2. 4 补偿评价结果 系统补偿毒性指标为初期评价U 与K1、K2 之积, 补偿主毒性事故指标为初期评价C 与K1 、K2、K3之积, 可行性研究报告中, 一氧化碳变换系统因采取了各种安全对策措施和预防手段, 对采取的每项措施, 逐项给予小于1的系数; 计算各类补偿系数及补偿系数的组合后, 经计算评价系统补偿毒性指标U 为1. 4, 补偿系统主毒性事故指标C 为41。

2. 3 系统补偿前后评价结果比较 该CO 变换系统在对各种安全隐患采取对策措施和预防手段之前的初期评价结果毒性指标U 为18. 8, 属于高的范畴; 主毒性指标C 为846, 属于高的范畴, 表明发生毒性事故的概率较大。在采取了降低各种可能发生的安全事故对策措施和手段后, 经补偿评价, 该系统补偿毒性指标U 为1. 4, 属于低的范畴; 补偿系统主毒性事故指标C为41, 已经属于低的范畴, 表明一氧化碳变换系统发生主毒性事故的概率较小。

3 讨论

本项目/ 煤代油技术改造工程0中CO 变换系统( 单元) 存在的主要职业病危害有一氧化碳、二氧化碳、硫化氢、氯气、氰化氢、甲醇、氨气、甲烷、噪声以及高温等。按照5建设项目职业病危害评价规范6 [3] 的要求。我们运用检查表法、类比法以及定量分析法对整个拟建项目中可能存在的职业病危害因素进行了预评价; 在对一氧化碳变换系统进行评价时, 除采用上述几种评价方法外, 我们还尝试应用/ Mond0 法对该系统发生毒性事故的发生概率进行了预评。评价结果表明该系统补偿毒性指标和主毒性事故指标均属于低的范畴。故发生主毒性事故的概率较小, 也就说明导致作业工人急性职业病危害的概率较小。评价单元一般工艺危险系数P 为75, 设计时需考虑采用合理的工程措施降低系统的危险, 而该项目采用国际领先的壳牌粉煤气化技术, CO 变换单元拟采用中变串低变耐硫变换工艺是国际上较成熟的技术, 国外同类企业运行经验表明是安全可靠的, 可行性报告提出的设计方案是可行的, 如果采取更多硬件设施降低系统的风险, 就会导致投资的大幅增加。为进一步降低系统风险, 可考虑强化安全态度, 如对事故、异常工艺条件及其他操作失误能及时报告同时还要找出原因, 总结经验进行整改; 对容易泄露的部位设置警识标志; 定期检查个体防护用品的佩戴使用情况; 对可能发生的中毒事故建立事故应急预案并加以演练; 上述安全措施可使系统风险降得更低。1964 年美国道化学公司根据化工生产的特点, 首次开发了/ 火灾爆炸事故法0 对化工生产装置进行安全评价。1974 年ICIMond 部对道化学公司的评价方法进行了补充完善, 并增加了毒性的概念, 提出了/ 蒙德火灾、爆炸、毒性指标评价法0 。Mond法在化工行业的评价应用, 主要是按化学工厂所用或所生产过程中产生的物料及其物理化学特性, 考虑其具有的特殊危险性、工艺流程的一般及特殊危害性, 以及其他有关因素, 按公式计算出火灾爆炸指标, 查出其危险等级, 再按容器系统、工艺管理、安全态度等几个方面进行补偿评价。最后根据不同等级评价建设项目发生安全毒性事故的发生概率, 并确定该项目在生产设备, 工艺及控制方法等方面的安全要求[2] 。我国颁布5职业病防治法6 以来, 新建、扩建、改建建设项目和技术改造、技术引进项目( 统称建设项目) 的职业病危害评价工作在全国范围内陆陆续续开展起来, 特别是建设项目的职业病危害预评价在一定程度上控制和避免了建设项目职业病危害的产生。我们在平常的评价工作中, 特别是对存在大量易燃易爆且容易引起急性中毒的物质的石化、化工企业的建设项目职业病危害预评价, 仅仅通过类比调查时类比企业进行现场采样所获得的数据, 还不能完全推理拟建项目可能产生的职业病危害程度, 因为在这些企业的生产运行正常的情况下, 工作场所化学性有害因素大多未超过职业接触限值, 除非发生安全事故导致大量有害化学品泄漏或逸散, 而发生事故时的现场毒物浓度数据我们是无法通过类比调查获得的。所以, 我们认为在石化、化工行业的建设项目的职业病危害预评价中, 通过Mond 法这种在国际上广泛应用且较为成熟的评价方法的运用, 指导和建议企业在设计、施工过程和日常管理中采取相应安全对策措施和预防手段降低主毒性事故指标, 减少安全事故发生概率, 从而避免和减少职业病危害因素对作业工人的影响。

转载请注明出处:职业病网 www.7785.org

精彩导读

精彩导读

热门资讯

热门资讯 关注我们

关注我们